2021-08-31

陳錦河

18.5k

本課程在協助企業從複雜多變的環境裡,理出一條從材料、人工、設備投資與折舊到其它各項成本的降低、杜絕浪費的康莊大道,讓企業經營管理階層能運用課程中的手法,將過去沒有意識到或雖已意識到,卻不知如何著手改善的浪費,徹底從企業中加以消除,讓企業從此不再受到微利的困擾而慘澹經營。

今天要分享如何降低生產成本,生產成本對企業的利潤影響是非常大的,因此,越來越多的企業老闆重視如何降低生產成本,生產成本包含直接材料、直接人工、製造費用;其中的直接材料佔整個生產成本60%~70%;因此,如果要降低生產成本,首先要考慮的是如何降低直接材料成本。物料管理有「三不」,不斷料、不呆料、不囤料,公司可以藉著存量管制模式,協助達到物料管理的「三不」。

傳統物料計畫的迷思

首先,我們來了解傳統物料計畫的迷思,很多公司購買物料時,採購的方式是訂單要多少材料就買多少,這個就是「不考慮庫存」,優點是可以讓公司的庫存降低,或是幾乎沒有庫存。但缺點是公司容易產生停工待料的風險,以及材料購備的成本增加,因此,「不考慮庫存」並不是一個好的物料計畫方式。

再來,進一步到「考慮庫存」的方式,我們來看下面這個例子,A訂單材料需要30個,庫存有50個,這時候不需要採購料件,請購量是0。隔了幾天,新增一張B訂單,剛好用到這個材料,它需要40個,不過A訂單還沒有生產,所以庫存還是50個,這個時候物料管理人員很容易誤判,以為庫存有50個,需要40個,因此,不需要採購料件。但是這兩張訂單加起來總共需要70個,庫存50個,其實是不夠的。因此,「考慮庫存」容易造成誤解。「考慮庫存」雖然比「不考慮庫存」有進步,但是這樣的物料管理方式還不是很好。

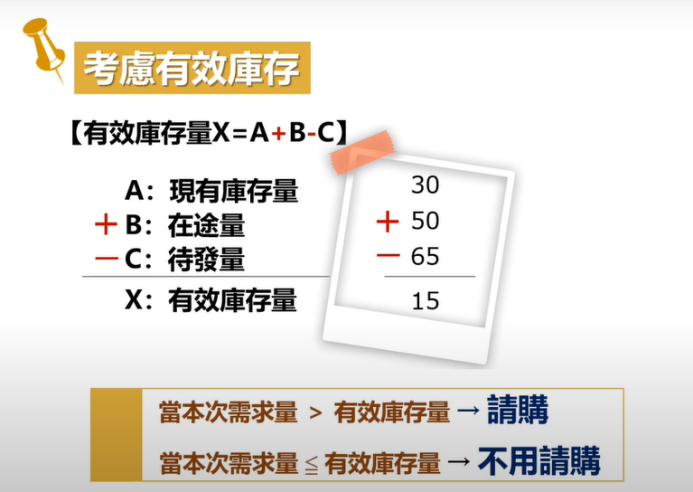

第三種方式是「考慮有效庫存」,簡單來說,有效庫存的計算方式是:有效庫存=現有庫存+在途量-待發量。這裡的「在途量」就是已採購但尚未進貨的料件數量,「待發量」就是未來需要耗用的料件數量。

我們來看這個案例,現有庫存是30個,在途量是50個,待發量是65個,所以,「有效庫存」=30+50-65=15個。假設現在有張新的訂單進來,這個訂單的需求量如果大於有效庫存15個,這時候就需要進行採購,但如果這次的需求量小於有效庫存,那麼就不需要採購,這是考慮「有效庫存」的簡單說法。但實際上當然沒有那麼簡單,還有一些其他的條件,今天就先不討論了。因此,「有效庫存」比前面的「考慮庫存」及「不考慮庫存」更進步,但是還不夠好。

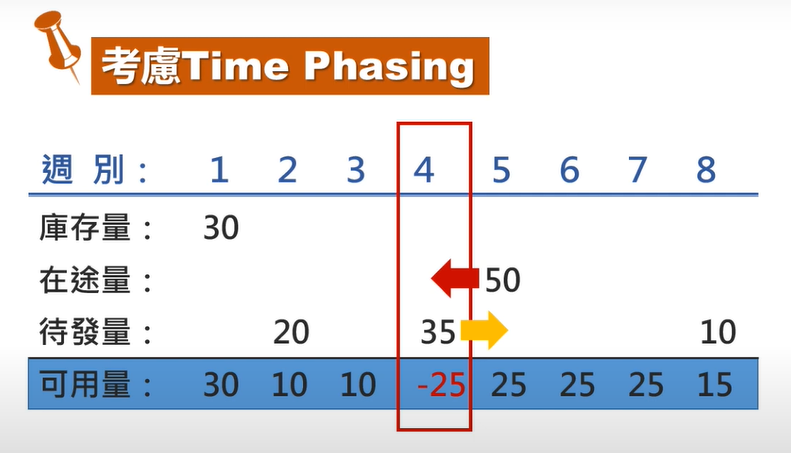

最後,我們來看考慮Time Phasing的存量管制模式,也就是所謂的MRP,MRP是有考慮時間性的存量管制模式。剛剛的案例,庫存30個,在途量50個,待發量65個,可用量是15個,所以,照理來說庫存應該是足夠的。但如果把時間因素納入考慮,今天的庫存是30個,假設:

第一週:料件沒有進出,所以,第一週週末的庫存是30個。

第二週:料件待發量20個,所以,第二週週末的庫存剩下10個。

第三週:料件沒有進出,所以,第三週週末的庫存是10個。

第四週:料件待發量35個,所以,第四週週末不足25個。

第五週:料件進貨50個,所以,第五週週末的庫存25個。

第六、第七週:料件沒有進出,庫存還是25個。

第八週:料件待發量是10個,所以,第八週週末的庫存剩下15個。

但是中間的第四週料件少25個,怎麼辦?這時候物料管理人員就會跟採購人員商量,第五週在途量50個可不可以提前一週進貨,如果可以的話,庫存就夠了。萬一廠商說不行,物料管理人員可以再跟業務商量,這35個可不可以延後一週生產,如果業務也說不行,勢必第四週的庫存就會不夠,這時候只能緊急採購,這就是MRP魅力的所在。乍看起來是夠的,但是過程中可能某一天庫存是不夠的,因此,公司如何選擇適當的存量管制模式呢?

依照物料類別,善用存量管制模式

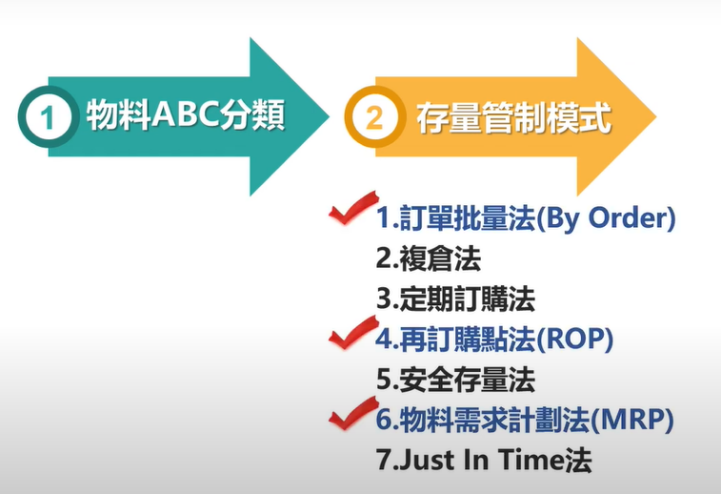

首先,我們要做物料「ABC分析」,然後再選擇適當的存量管制模式。一般來說,主要的存量管制模式有七種,這裡我們先介紹三種存量管制模式,分別是訂單批量法、再訂購點法以及物料需求計畫法。

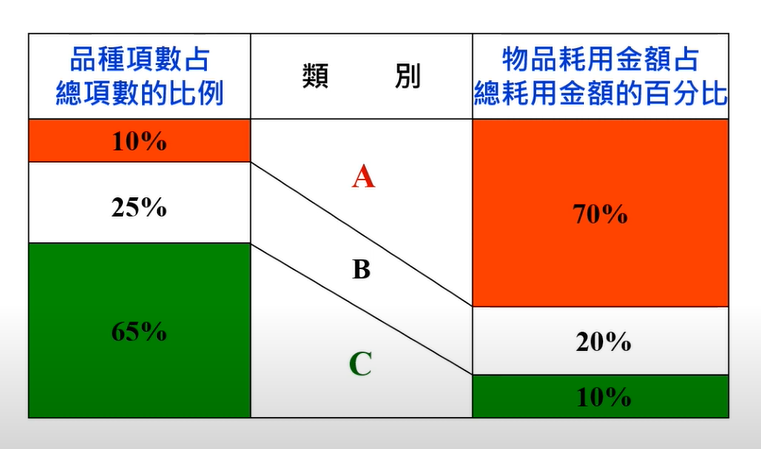

我們先來說明物料「ABC分析」,以及它跟存量管制的關聯性。物料「ABC分析」的分類方式是:先計算原物料的年使用金額,然後再由大而小進行排列。

A類:料件的年耗用金額占前70%,但料件項目數量卻只有10%,代表這類的料件昂貴、用途不廣。

B類:料件的年耗用金額是從70%~90% (20%),料件項目數大約佔了25%。

C類:料件的年耗用金額是從90%~100% (10%),但是料件項目數卻佔了65%。

針對料件進行分類後,我們就可以根據不同類別的物料,選擇不同的存量管制模式,下面就來一一說明「訂單批量法(By Order)」、「再訂購點法(ROP)」以及「物料需求計畫法(MRP)」三種存量管制模式。

1.訂單批量法

依照訂單或是生產計畫訂購所需要的物料,絕不多買、且不考慮「經濟批量」,接到訂單可以用BOM表展算出「毛需求」,再把「毛需求」比較「有效庫存」獨立展開計算,可以得到這次訂單需要買多少料。這個方法適用在中高單價的物料(A、B類),或是OEM委託訂單,以及流行性的產品。

2.再訂購點法

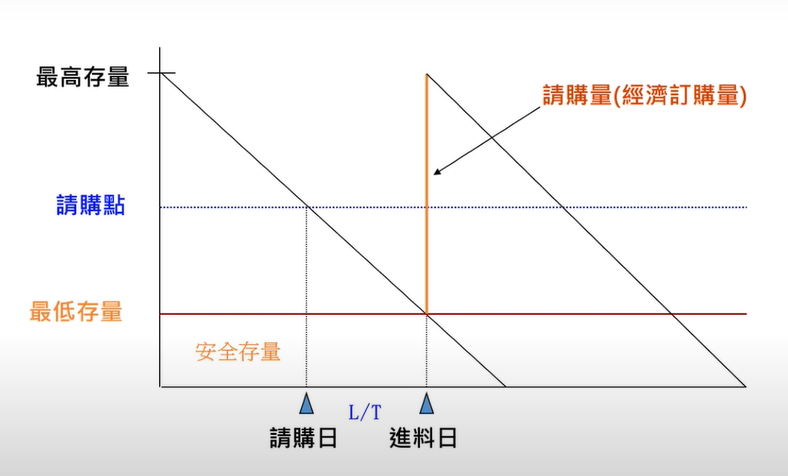

當公司的庫存達到某一個水準的請購點時,就按照「經濟訂購量」進行採購,因此,它是不考慮訂單需求的。這種方式適用於低單價的物料 (C類),或是用途廣的共用料件,也或是規格品、標準品。這些物料比較不容易產生呆料,萬一變成呆料,因為它單價低,對整個庫存影響也不大。

我們來看上面這個圖,X軸是時間、Y軸是數量,料件數量隨著時間過去,庫存越來越少,達到這一個點的時候,倉庫人員就提出請購需求,請購的數量就是「經濟訂購量」,因為料件請購了並不會馬上送到公司,還有一個購備時間,這段時間庫存會持續被使用,到了進料日時,就可以補充庫存。因此,倉庫人員根據公司庫存狀況,當庫存達到「再訂購點」時提出請購需求,且不考慮訂單數量,這就是「再訂購點法」。

3.物料需求計畫法

接訂單後先排定「主生產計畫(MPS)」,然後再安排物料計畫,讓每個物料都能適時、適量、適品的供應生產單位,同時,可以減少購料次數及節省購備成本。它適用於A、B類物料,但如果是Lead Time長的物料,公司可以做銷售預測或是主生產排程 (計畫生產),就可以針對Lead Time長的物料提前採購。

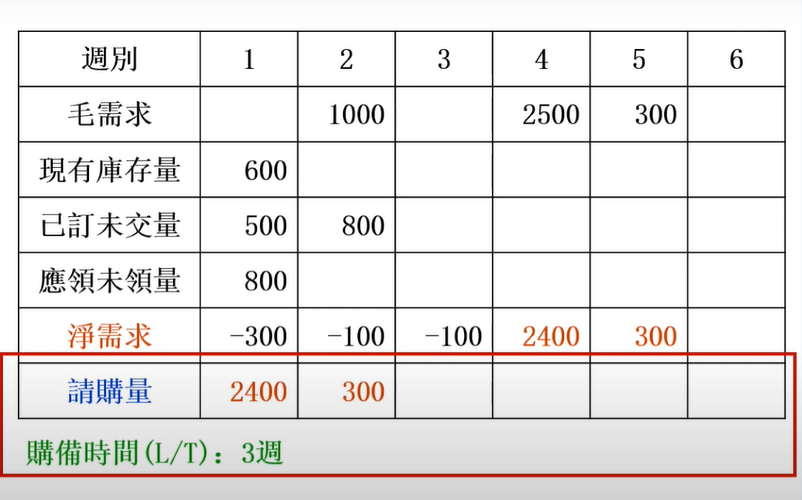

上面這個圖是MRP運算的範例,

第一週:現有庫存600,已訂未交量500,應領未領量800,所以,第一週的庫存=600+500-800=300,淨需求是-300。

第二週:毛需求1000、已訂未交量800,第二週淨需求=1000-800-300=-100,但庫存還是夠的。

第三週:料件沒有進出,淨需求=-100。

第四週:毛需求2500-100(庫存)=2400。

第五週:毛需求300,淨需求300,假設這個料件的Lead Time是三週,所以,公司必須提前三週購買料件,第一週要買2,400,第二週要買300,也或是第一週直接購買2,700,這樣可以讓公司的庫存降到最低,而且不會產生停工待料的狀況。

靈活運用存量管制模式,有效管理庫存、降低生產成本

剛剛介紹的三個方式是企業常用的存量管制模式,在每次接到訂單的時候,我們可以用「訂單批量法(By Order)」計算用料需求。另外,倉管人員可以在每週週末利用「再訂購點法(ROP)」,讓ERP系統計算公司有哪些料件的庫存已經低於請購點,需要提出請購需求。最後,每個月的月初可以運用「物料需求計畫法(MRP)」,針對公司現有訂單與銷售預測來計算未來每週用料的需求狀況,另針對交期比較長的物料,可以事先提出請購的動作。因此,公司可以交互運用不同的存量管制模式,除了可以降低庫存,也不會產生停工待料的生產危機。

【檔案下載】如何做好物料計畫與倉儲管理

想要進階學習《生產、交期管理》相關議題,推薦您相關課程資訊

立即下載折扣碼享課程優惠

生產現場挖挖挖

277 Followers

延伸閱讀

3則留言

Allen

2024/05/12

之前知道存量管制模式的方法,看了文章之後有更進一步的理解!

0

0

回覆

文明原始人

2023/07/22

好文👍

0

0

回覆

阿忠

2021/10/14

不錯的文章唷~快點分享去~

0

0

回覆

生產現場挖挖挖

277 Followers

我們使用本身的Cookie和第三方的Cookie進行分析,並根據您的瀏覽習慣和個人資料向您展示與您的偏好相關的廣告。如欲瞭解更多資訊,您可以查閱我們的隱私權政策。