數據參數管理要發揮最大的效益,需要無時無刻、即時收集製造過程前、中、後的正確的數據。塑膠射出的參數,包含成型條件、設備狀態和環境狀況三種,有這麼多種的數據需要收集,如何能在不增加第一線人員工作負荷,又得到正確、沒有錯誤的數據資訊呢?

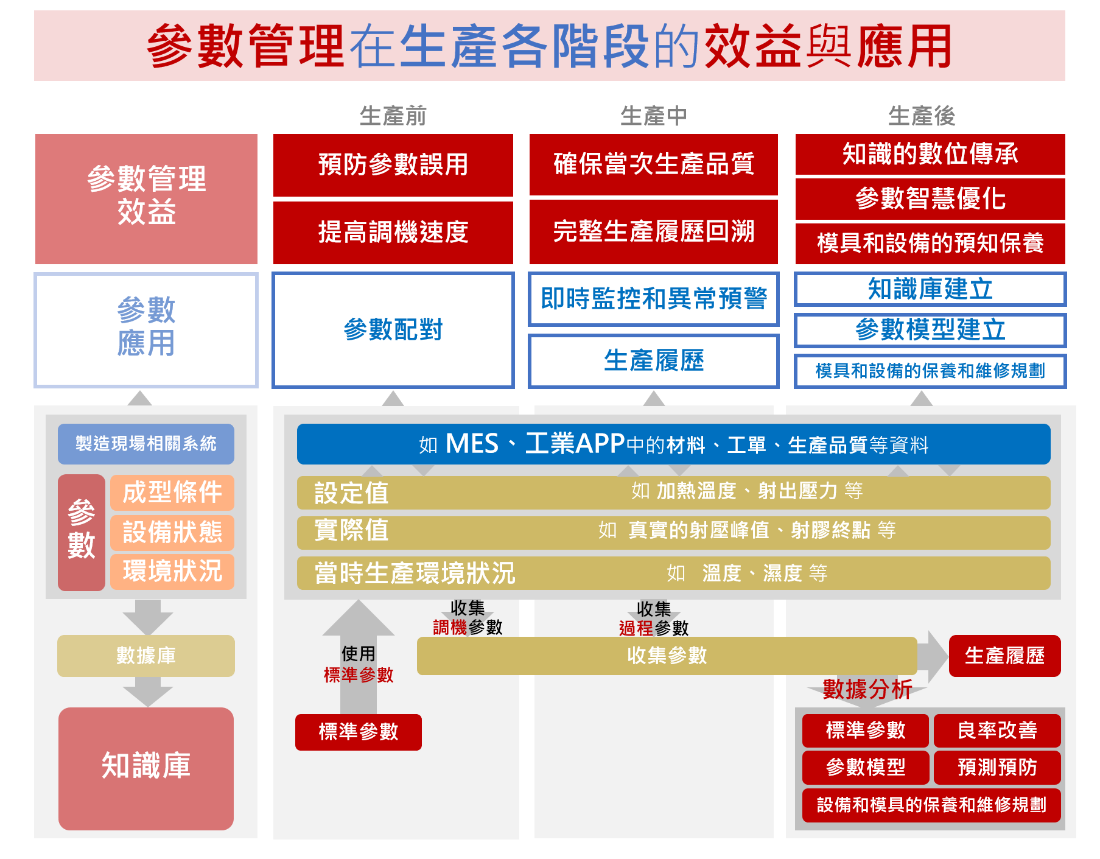

數據參數管理在塑膠射出各階段的效益和應用說明了,塑膠射出的數據參數管理,在生產前、中、後各階段,可以分別做到預防誤用數據參數、提高調機速度、確保當次生產品質、協助生產履歷的回溯、設備和模具的預知保養、知識的數位傳承、和數據參數的優化。

可以思考利用數位軟體系統工具,以數位轉型、工業4.0和智慧製造的技術和方法,收集和管理塑膠射出的數據參數,讓塑膠射出更數位化、智慧化並提高生產效益能。要怎麼做到呢?

數據參數管理要發揮最大的效益,需要能即時收集製造過程各階段的正確的數據。影響塑膠射出品質的數據參數有哪些?中提到,數據參數包含成型條件、設備狀態和環境狀況三種,有這麼多種的數據需要收集,如何能在不增加第一線人員工作負荷,又得到正確沒有錯誤的資訊呢?

即時且正確的數據,才有利品質分析、異常通報和排除

生產過程中,掌握全方位即時生產數據參數數據,才能在問題發生的初期,盡快排除處理,穩定生產品質。例如:發現充填時間偏離管制界線,就應該立刻停機檢查,馬上排除問題,降低生產大量不良品後,所造成的人員、材料、設備稼動率降低等各種成本損失。

但是完整的射出成型條件記錄,需要填寫的項目非常多,常造成現場人員工作量爆增。況且現在塑膠業,尤其是日用塑膠行業,多採一人多機,若仍以人工記錄數據,很難隨時填寫。通常都是完成生產後,才一次性將記錄完成,這也會讓生產期間的數據變動,更難完整的被記錄。

而字跡潦草難以辨識、數據的真實性和正確性,也都是問題。此外,機台有很多感測器數據,都是秒級變化,這些就更難由人工記錄了。

以目前來說,塑膠業從試樣到量產,過程中的成型條件和機台參數調校,多仰賴專業人員的經驗操作。而數據和參數記錄,則多用紙本或Excel人工記錄。若因為一時疏忽,造成記錄錯誤。當發生品質異常時,就會因為記錄有誤,無法正確溯源,分析根本原因。

用IoT打造自動記錄真實可靠即時數據的生產環境

如何可以降低現場人員的負擔,又可以隨時了解設備和生產時的狀況,即時掌握現場重要的即時數據?讓現場人員可以更簡單、方便的回報?

利用利用數位軟體系統工具,以工業4.0和智慧製造的技術和方法,也就是IoT的物聯網和機聯網技術,收集設備最即時的數據,透過網路,將數據傳送到資料庫儲存。就算是傳統機台設備,並無通訊接口,也可以用IO硬接線,或外加感測器的方式蒐集,完成聯網。現場人員也能利用手機或平板App,以簡單又直覺的操作,無痛將數據輸入。

各種數據透過IoT物聯網/聯網,與製造現場相關系統的數位軟體系統工具(如MES、工業App之材料、工單、生產品質等)進行數據融合後,這些完整且可靠的數據,馬上就可以傳送給相對應負責人員的手機、電腦或儀錶板上,讓需要數據輔助決策的人,不論人在什麼地方,都可以即時、快速地掌握一切。

透過將生產過程中的數據參數,與製造現場相關系統的資訊,做到數據融合後,除了能讓製造現場人員,隨時掌握各種數據參數變化;當異常發生時,一人多機忙碌的製造現場人員,也可馬上發現、馬上解決問題;更能夠即時確認異常所影響的訂單和排程,立刻進行後續相對應的調整。

這些長期累積的數據融合,可以建構大數據的數據模型,未來能夠進行數據參數優化、提升良率、並對設備和模具的預知保養/預測性維修等,都會很有很大的幫助,才能達到更好的生產品質、更穩定的生產能力。也讓工廠智慧化,做到製造業的數位轉型。

延伸閱讀:

用IoT建立自動記錄即時數據參數的生產環境(本篇)

排程不只『人工』智慧,如何用科學方法,讓生產排程最優化?(上)

排程不只『人工』智慧,如何用科學方法,讓生產排程最優化?(下)

Frank開講

175 Followers

延伸閱讀

Frank開講

175 Followers

我們使用本身的Cookie和第三方的Cookie進行分析,並根據您的瀏覽習慣和個人資料向您展示與您的偏好相關的廣告。如欲瞭解更多資訊,您可以查閱我們的隱私權政策。