很多企業推行現場改善, 會因員工不願嘗試新做法、懷疑以及公然反對,導致難以持續。但企業是否曾反思以下幾點: ◆ 改善前,員工有進行系統式基礎培訓嗎 ? →沒練基礎功,員工自然不知如何進行!! ◆ 改善時,有讓員工在現場體驗與練習 ? →練習沒有與現場結合並實現成果,員工很難配合改善活動的進行。 ◆ 改善後, 有標準化了嗎 ? →改善有成效了,但是否真正落實與落地?虎頭蛇尾也是常見失敗主因。

一、推動改善難不難?

企業推動改善時,最常聽到員工反映大家都很忙,沒有時間改善;其實,很忙才更需要改善!!也常聽到員工認為自己沒有好的學經歷,沒有能力進行改善;其實,動手改善無關學經歷,只需要公司掌握推動改善的技巧。

二、學會IE基礎功,更要一周一改善

工業工程(Industrial Engineering, 簡稱IE)是個簡單易學的學問,没有太深奧的大道理,而且通常回到生產現場就可以立刻運用,建議大家可以先從不花錢的地方動手改善。

而公司推行一周一改善,可以讓員工快速學習、實踐、快速精進,同時會讓人員形成緊張感;改善工作現場的成就感被激起後,執行改善就會成為大家工作的日常。

IE(工業工程)的核心就是要以人為本進行生產系統優化,最主要的目的是達到降低成本、保證品質和安全、提高生產率。因此,改善的切入點著重於提高作業效率、提高稼動率,設定作業標準以及改善佈置。大家可由現狀分析找出問題點,並思考改善的方法,建議企業可以從不花錢的改善開始著手進行。

三、案例公司經驗分享

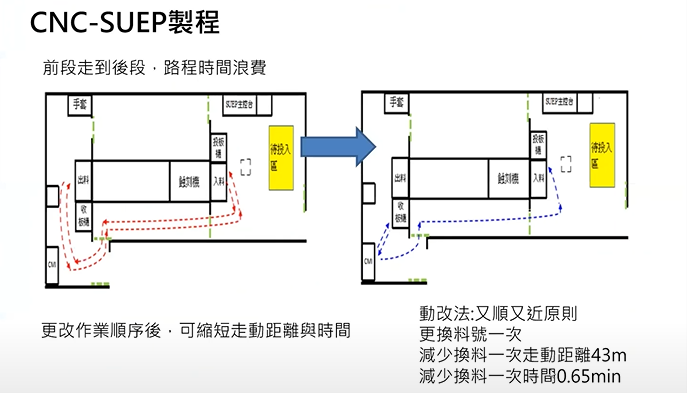

1.流程分析

案例公司邀請各部門人員,針對工作現場狀況進行流程分析。如下圖,該製程利用動改法原則,更改作業順序後,立即縮短走動距離與時間。

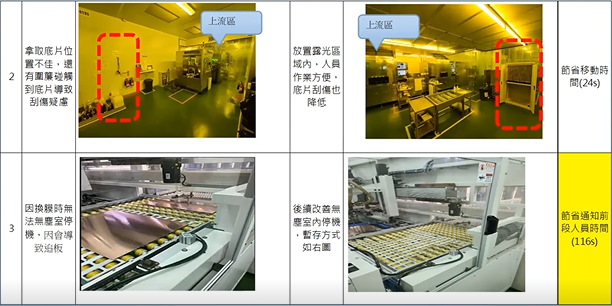

2.產品流程分析

以物為主的流程分析,我們要先思考企業有哪些需要改善的重點,例如:是否有必不要的遲延;搬運的路線、次數、工具是否適當;製程品質狀況是否良好…等等。如下圖,案例公司該製程調整工具擺放位置以及作業方式後,立刻縮短了人員移動與作業時間。

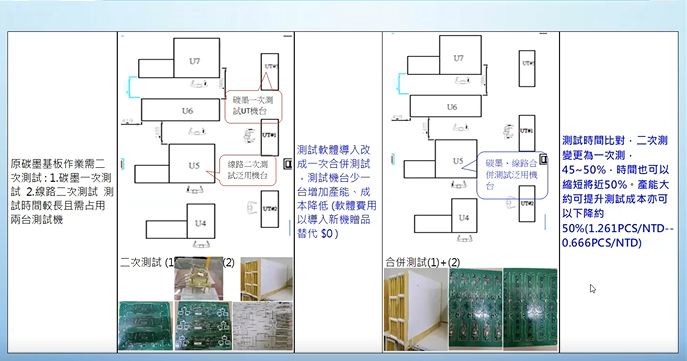

3.人機作業分析

以人與機的關係作業繪製成「人機圖」,便於分析掌握人員、設備之負荷或餘力。我們要先思考企業有哪些需要改善的重點,例如:如何提升人員與機器的生產效率、作業順序是否需改變…等等。如下圖,案例公司該製程調整作業方式後,可縮短作業時間,同時降低生產成本。

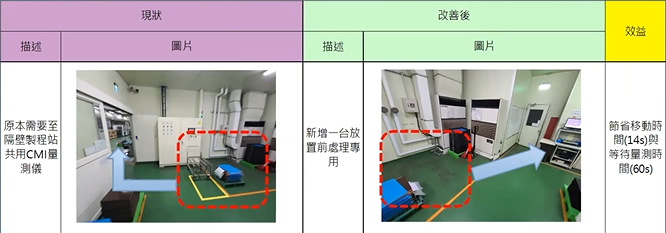

4.八大浪費

生產管理中常見的八大浪費包含:等待、搬運、不良、動作、加工、庫存、管理、生產過多(過早)的浪費。如下圖,案例公司該製程新增一台量測儀器,並調整其擺放位置後,立即縮短了人員移動與等待的作業時間。

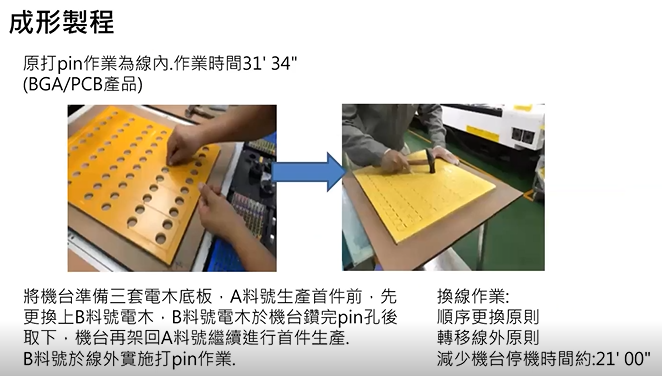

5.換線改善

企業的生產型態是以少量多樣為主,因此,換線時間的改善對於企業來講是非常重要的一件事。換線時間改善的思考步驟,從原本的換線時間內外不分,後續要把線外與線內的時間做區別,盡量要把線內作業移轉到線外作業,最後線內及線外時間最好都要縮短。如下圖,案例公司該製程調整了換線作業的順序,由線內作業轉移線外作業,減少機台停機時間。

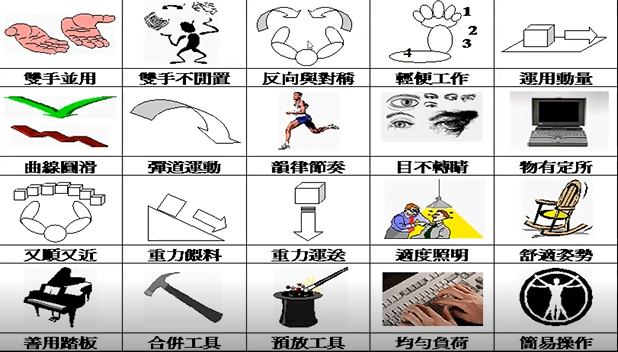

6.動改法

也就是「動作經濟原則」,如下圖,區分為人體運用(8項)、工作場所的佈置(6項)以及工具與設備設計(6項)三大類。

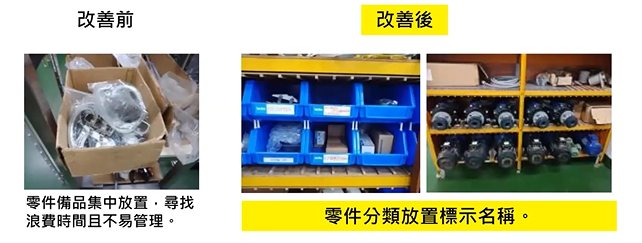

案例公司將零件備品分類放置且標示名稱,可減少現場工作人員尋找時間且能掌握庫存數量。

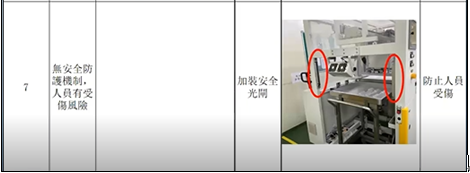

7.防呆法

在生產過程中,員工可能會因為一些疏漏而發生作業失誤,如果能利用防呆法防止失誤的發生,則作業效率及產品品質必定會大幅提升。如下圖,案例公司該製程原缺乏安全防護機制,後續加裝安全光閘,以防止人員受傷。

企業的競爭力主要源自於品牌及代工,但無論是哪一個都必須具備產品實現的能力,也就是產品必須可以快速上市及快速上量。要達到這兩個目的,企業必須擁有現場實現的能力,對製造部門而言,必須確保既有利潤,並且消除一切的浪費。這就要結合前面所提到的IE基礎,以及執行一周一改善。因此,人員的能力才是主要的核心,包含軟實力(管理能力)、硬實力(專業能力)以及韌實力。尤其是韌實力更為重要,也就是看問題、顯問題、提問題及解問題的能力。

想要進階學習《生產管理》相關議題,推薦您相關課程資訊

【線上課程】

【面授課程】

知識學院

543 Followers

延伸閱讀

知識學院

543 Followers

我們使用本身的Cookie和第三方的Cookie進行分析,並根據您的瀏覽習慣和個人資料向您展示與您的偏好相關的廣告。如欲瞭解更多資訊,您可以查閱我們的隱私權政策。