2024-06-06

YUN JEN

929

在ESG浪潮下,企業面臨著減碳轉型的壓力。不過,要建立一套行之有效的減碳策略並非易事。如何透過科學化的數據分析,結合數位系統與實際節能措施,讓企業有系統地實現減碳目標?

為何需要科學化的節能減碳?

減碳策略的首要關鍵,是要明確企業的減碳目的。是因為上市公司的法規要求?是為了滿足供應鏈的永續標準?還是受到電費成本的實質影響?不同的目的將影響後續的管理細微程度。尤其近年來,電價多次上漲,產業端都是苦不堪言,如何抓出吃電怪獸?可以看看【企業節電大作戰】企業應對廠內吃電怪獸的攻防戰!

過去許多企業在節能減碳的作法上,常存在著「三大迷思」:

1. 直接購買能源管理系統就能減碳

2. 純加裝智慧電錶就能節能

3. 加裝節能設備就能達標

事實上,節能減碳是有方法、有步驟,而且不可能一蹴可幾。需要更有條理的「科學」方法,讓減碳策略與企業實際營運狀況緊密結合,透過數據分析找出真正的浪費點,方能精準施力、事半功倍!

科學化的節能減碳三大路徑

1. 從企業內部碳盤查找出熱點

減碳的第一步是進行碳盤查,了解企業的範疇一、二、三排放量,找出排碳熱點。接著導入能源管理系統,將廠內的用電結構與設備用電行為數位化,才進行細緻管理。

關鍵是能源管理系統需與ERP、MES等系統整合,將生產、排單等運營資訊與用電數據關聯,方能明確掌握每個生產行為的用電影響。同時也要將現場設備與用電量精準對應,找出重大耗能設備,優先管制與改善。

2. 作業面的節能優化

有了數據分析,企業可在作業層面先行優化,以降低人為浪費。例如分析員工操作設備的開機、調機、進料、卡料與排除等SOP,與用電量的關聯性,檢視是否符合節能操作流程要求。

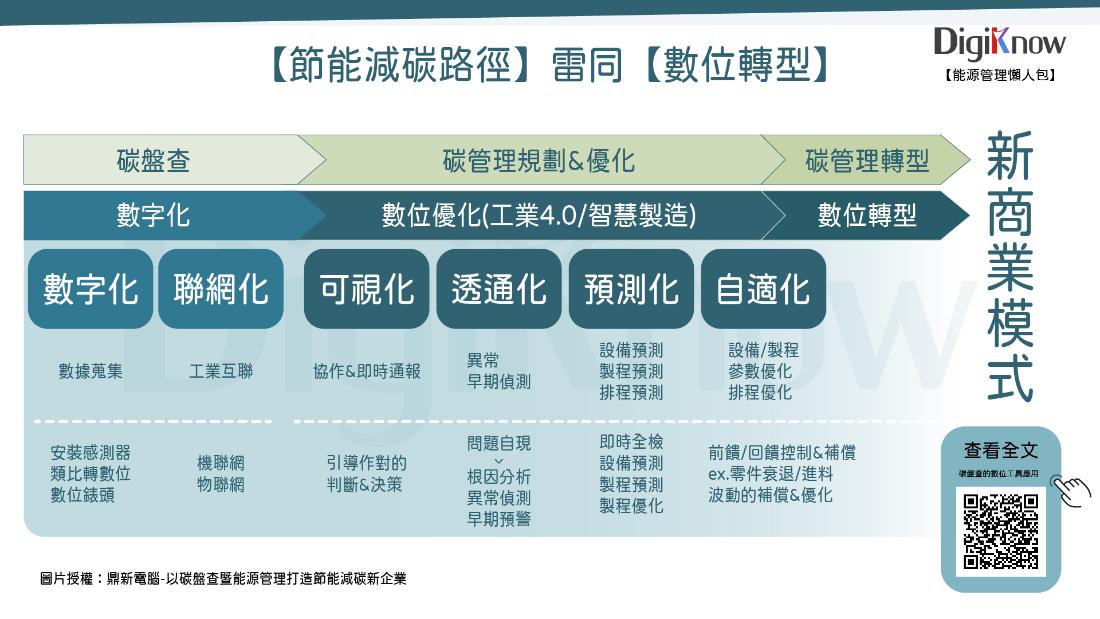

節能減碳的手法與數位轉型雷同:

- 可視化:沒有數據就沒有管理,得先看得到問題,才能解決問題,提升效率。

- 通透化:接著從數據分析入手,發現現場異常用能,找出根本原因後治本解決。

- 預測化:然後建立預測模型,早期偵測異常,提早預防與快速處理。

- 自適應:最終達到讓系統自動依生產狀況優化調整設備運作,節約能源使用。

3. 機台設備的節能工程改善

在作業層面優化以節能控管到一定程度後,可考慮更換硬體設備或加裝節能工程。

節能工程的加裝也不能盲目投資,也是有方法、有步驟。企業還是得透過數據分析評估,包括歷史數據來分析現有設備的可節能空間、未來訂單預估與製程節能後的改善空間,以及更換設備的投資回收期等,避免盲目添購新設備,增加不必要的開銷。

機台設備的硬體節能改善對象可能是重大耗能設備如:冰水主機、空壓機等,也可以是生產設備,例如透過加裝變頻器提升效能。企業也得同步建構這些設備的能源基線(Energy Baseline),監控用能是否異常,並以此基準確認節能成效,作為改善的參考。

建立績效指標,落實節能減碳績效

為了將企業的每個單位、部門都納入減碳的責任範圍,這樣才能從根本上落實有效減碳。

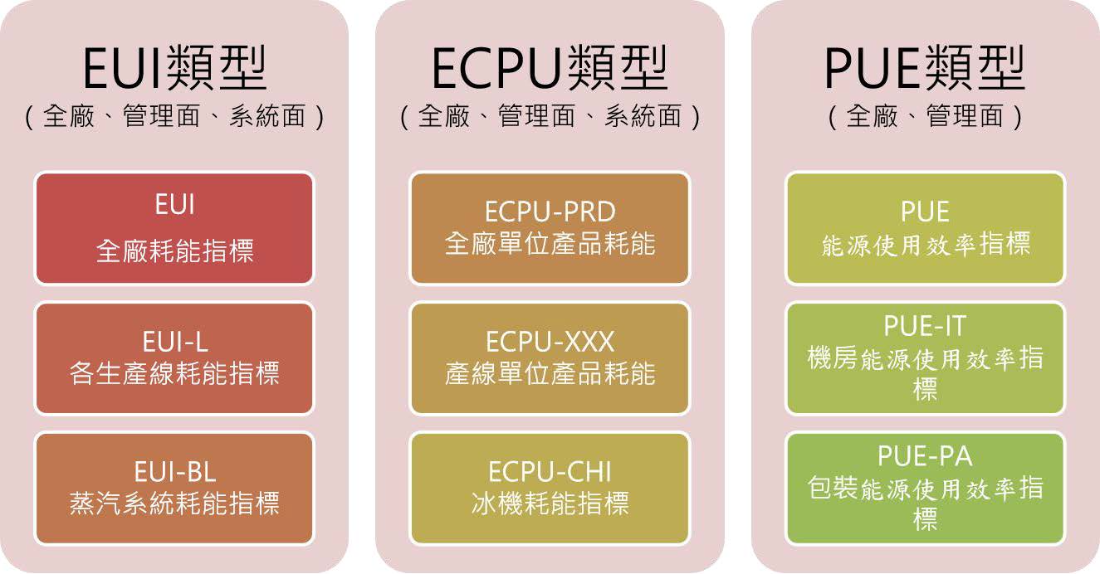

能源績效指標(EnPI)的設定大致上可分為三種,視企業的減碳目的而擬定。

- EUI類:以全廠能耗、各生產線能耗、蒸氣系統能耗 作為指標。

- ECPU類:以全廠的單位產品生產能耗、產線單位產品能耗、冰機耗能 作為指標。

- PUE類:能源使用效率、機房能源使用效率、包裝能源使用效率 作為指標。

圖源:業界常用的EnPI類別

在EnPI設立之後,企業可將歷史能源使用數據,透過統計手法或AI建立模型,找出能源正常值與異常狀況。當有異常出現如能源使用量突然激增時,系統將能立即察覺並發出警報,並啟動用電分析機制,找出異常的根源(根本原因以快速治本處理)。

EnPI績效指標不能只是數字,更應該與企業運營產生實質連結。每個單位、部門EnPI的節能減碳績效,應對應到相關人員的KPI。如此一來,節能減碳的責任才得以落實,提高企業減碳的動能。

數位節能減碳方案,讓節能控管可監可測!

企業想要真正實踐有效減碳,必須透過資訊系統與數據分析的輔助,建構數位化、可衡量的節能控管體系,搭配綠色節能措施。

在數位管理的基礎上,企業才能規劃作業層面的節能改善方案,有效發掘人為浪費點;或在一定程度後,評估進行硬體改機、加裝節能設備或汰換舊機。

以案例睿宸永業為例,游總表示透過在製造現場加入機聯網與智慧電錶,他們可以清楚掌握到能源實際使用現況,後續優化工作也有了明確目標可循,讓每年電費節省20%至30%(降低異常用電電費5%、排產調整降低電費10%、空壓機配比調整降低電費10%),年節省約40萬電費!

數位能管可監可測!

情境一:契約容量由 250KW 調整為 150KW、 透過時間電價數據做排產參考,降低電費10%!

情境二:現場人員有了數據的依據後,可以自行判斷是否有異常能耗,立即出動糾察小組找問題,後來發現是空壓機空轉,立刻解決異常能耗問題。

情境三:現場人員擁有數據後,對於時間掌控更清楚,如果碰到問題,老師傅無法立即到現場解決,就會關掉機台,避免空轉浪費電。積少成多,也降低了不少能耗。

情境四:因為擁有數據監控,可作為爭取獎金的依據,現場人員知道如何提升自身的工作效率。

數位系統的導入讓企業在PDCA循環中持續自我審視、改善。透過可測量、可監控的科學化數據方法,企業才能對症下藥,有效推動減碳轉型,達成長期的永續發展目標!

企業ESG教戰手冊

2,763 Followers

能源管理

製造業減碳大作戰

利用 能源管理APP,即時掌握設備能耗用量與成本 跨出減碳第一步!

1則留言

kaka

2026/02/21

good

0

0

回覆

企業ESG教戰手冊

2,763 Followers

我們使用本身的Cookie和第三方的Cookie進行分析,並根據您的瀏覽習慣和個人資料向您展示與您的偏好相關的廣告。如欲瞭解更多資訊,您可以查閱我們的隱私權政策。