2023-09-13

溫溫

917

✅穩定規格多、資訊多的換線節奏 ✅掌握模具損耗、把關品質符合車廠要求 ✅讓計畫趕上車廠的滾動式需求變化 ✅即時獲取現場資訊不斷鏈

↓↓↓1頁式簡報下載↓↓↓

https://www.digiknow.com.tw/knowledge/6501660622f33?dga=61c959e4f2876

-----

在汽車零件製造業的生產過程中,常採用自動化或半自動化機台生產,如果說CNC機台是我們工廠的印鈔機,那模具就是印鈔的模子囉。衣食父母當然要妥善保養妥善維護,讓它能夠正常發揮作用、持續運作狀態,所以在上兩集,我們才著重探討了生產規劃、模具管理和保修維護的重要守則嘛~

既然是在印鈔票,老闆們會希望產能利用率如何呢?

當然是機台催落按照計畫印好印滿發大財,對吧?

但我們都知道有一句話叫做「計畫趕不上變化」,不少公司即使自認為有做了縝密的計畫,但仍然會發生預排的工作接不上、做不出來的情況。

我們今天就來談談,在計畫執行期間,如何監控計畫是否正被落實執行,或者是因為各種鳥狀況而導致偏離?

延續你剛剛提的印鈔機舉例來先作個簡單的比較,台灣企業不是常會有少量多樣的挑戰?

所以,我們自家工廠裡的生產管理,還是比印鈔票複雜多了。

不少公司會發生預排的工作接不上、做不出來的情況。今天我們就針對生產規劃和生產管理的相關環節再來聊聊。

產能的充分利用,起始於妥善的產能負荷規劃。要進行規劃,必須要掌握大量的資料。一方面是公司自身的生產資源,包括機台設備數、生產人力、上班時間規劃。另一方面是生產需求量。至於生產數量和 公司的生產資源怎麼連結起來,就需要靠生產工時的轉換,把數量的需求和產線設備數和人工數轉換成一致的單位。

同一個的產品,不同公司去生產它,會因為各別公司不同的生產能力,所耗時間將有所不同。就算是同一家公司裡,去問不同單位,比如生管和產線主管,他們覺得做這個東西的生產時間一樣嗎? 通常也不一樣(不然哪有這麼多事可以吵)。

同一個單位裡,A 員工和B 員工去處理這個工件的時間,會完全一樣嗎?會不一樣的,對吧?熟練度可能有落差。人人心中都有一把尺,偏偏每把尺的刻度都不一樣,對於生產製造這種團體活動是很困擾的。 所以公司必須要依照自身的設備等級、製造能力,轉化成一個各單位都能夠用來衡量的、用來溝通的,具參考性的標準工時。有了共通的時間衡量結果,才能確保我們呈現的數據不只是單一部門自己平準化的參考,也是跨部門共通的參考。掌握量化的生產產能,以及期望的生產需求後,產線救可以評估這些工作是否可以正常消化,還是可能需要靠加班或是找外援、找外包來去化。制訂出產能的運用計畫,也就是生產計畫,然後再完成細部的排程。

Q:可是,不少公司也是循著這樣的步驟在安排工作,而且在沒缺料、也沒有重大生產不良干擾的情況下,還是三不五時發生預排的工作接不上、做不出來的情況」這是怎麼回事嘞 ?

A:在還仰賴人員參與進行排程規劃的情況時,

不論是在做長期的產能負荷需求評估,跨期兩週或超過一個月的,或是在工廠例行的會議上,討論近幾天的工作負荷時,這裡會出現第一個挑戰!

生產是個團體戰,所以產能的調節是要綜觀全生產程序的,可是個別產線主管基本上只能掌握自己單位的負荷狀況。看看目前排過來要作的工單生產數量,產線主管心中會有個數。但是別的部門,真的顧不來,了不起前後一段稍微有點了解。所以調節、調度這個任務就會落到廠長或是大生管的職能上。但是換個人,面臨的問題還是一樣,要怎麼管?

(如果工廠內有8個部門,就呼叫8個部門主管的靈魂上身?)

前面的方法難度很高,太吃個人能力。但我們倒是可以改成「呼叫這8個部門的數據」,結合期間內的生產需求、標準工時、部門產能,讓系統協助作一個綜合推算。我們來看看這張圖。

這個我們稱為產能評估戰情室,把數據 圖像化的呈現,讓人能夠更直覺的秒看秒懂。

這個戰情室裡頭,採納了未來3天 的生產需求、標準工時和部門產能的數據,我們可以看到,按照自家的每日產能(這裡已經考慮了設備數量、每天的工作時數),相較目前排進來的工作量,在未來3天裡,沖壓、液壓成形這兩個製程的工作量,參考左邊的工作負荷天數座標軸,明顯已經超載。其他單位只有一半以下的負荷。

二來,沖壓、液壓單位單位可能需要加班,尤其是液壓 。如果生產會議上,這個部門沒排加班,我就需要關心一下他們的生產規劃怎麼趕出這些工作量。而且一旦瓶頸站產量追加不夠多,前段單位也誓必要遷就瓶頸站的負荷狀況調整工作安排。畢竟瓶頸站安排加班趕出貨,合理。但是產量寬鬆的製程段排了加班卻只是堆庫存,就很不make sence。

許多公司已經會將產量需求,透過前面談到的標準工時,換算出各別工作的需求時數,列個表給相關單位參考。但是這些總時間落到產線換算是要花幾天才能作完呢?就算算完了,這也只是工廠內冰山一角要計算的呢。而且呀,設備越多的越難算,況且工廠內個設備不會這麼少!

但透過機制,我們就不用再計算啦!

將生產需求直接轉化成各單位的工作負荷狀態,同時透過圖象的方式,讓各位”看到”跨單位的Loading 。不是心中自己想像、各自表述,而是一個客觀具像的內容,方便我們進行生產調度的檢討。讓生產單位可以調節火力,為接下來的生產任務先作好準備。細節再交給生管去進行調度。

工作負荷作過調整,工單發放至產線。

有些公司走分散式管理的模式,放了更多的現場排程的權限給產線主管,各製程之間的銜接就像是運動會上跑大隊接力一般,這時會出現第二個挑戰 !

當生產節奏越來越緊湊,很可能明天要投產的工作,沒機會在今天就能先備好料,甚至在當天連動式生產、當日即時的小批量移轉,一種且站且走的模式。這是一種能降低庫存成本壓力的好方法,然而庫存越少,緩衝就越少,各製程之間的接棒就要更精準。

為了不掉棒,這些主管就會需要三不五時的去前製程串門子,或是打電話去問問前面的研磨今天在做甚麼,明天預計要做甚麼,而且大家都忙,要找還找不到人。這會花去現場主管相當多的時間,這個繁瑣的確認過程,也可以透過像是佈告欄用途的多製程看板,清楚的揭示各製程進行中的工作、或是今日已完成的工作。快速主動的提供訊息,協助產線能夠作好各部門之間的銜接管理。

工作滿載的情況下,我們除了希望產線發揮既有的水準,Do your best !

還有就是不要瞎忙,不要只想挑好做的、作起來績效高、容易加獎金的產品做。我們期望產線按照出貨的優先性、按照後續製程需求的優先性 排定的順序來作,而不是讓他們自己選喜歡的工作去作。這個無法對機台設備要求,只能對人要求。畢竟機台就是一個 「被運轉者」,就算是全自動機台,或是全自動化產線也都一樣,它只是按照作業員的操作執行工作,所以到頭來,各位可以體認到,我們在管理的重心,其實還是針對人。

透過明確的指示,還沒電子化就由主管指派,電子化程度更高可以透過KANBAN 進行工作進度管理。讓員工逐項逐項的依序工作,管理層也可以清晰的看著這些待辦事項逐項逐項的被清掉,有被閃掉的工作也可以快速地察覺,趕快指派員工去處理。如此,就有助於我們對產線最小的自主單元,也就是個人的部分進行管理。

當然,生產中的異常管制、異常示警等機制,可以幫助我們快速發現生產中的問題,減少寶貴工作時間的流失。這些在前面的內容裡已經有提過,這邊就不再贅述。

Q:那如果目前工廠負荷不那麼滿時,我們該要關注甚麼呢?

A:除了工廠必然會調整開線、開機數, 也可能會將一些後期的訂單提前少量生產,維持產線底線的運作。另外,零件加工產業也比較有機會可以接各別製程的代工工作。這些都是透過產能負載的預先觀察後,可以進行的調度。

Q:有時會聽到企業老闆說,訂單多的時候,出貨會遲交,工廠說忙不過來我能理解。但是奇怪,上半年產線就沒那滿,就6、7成左右,也沒缺料,結果我訂單還是遲交,這是甚麼情況?

A:其實這裡有個迷思,我們的預計出貨減少了,譬如說降到平常的6、7成,所以我們覺得對產線來說應該很容易消化,對吧 ? 可是當產線為了樽節成本,配合調整產能,不加班、少開線、步調放慢,也只端出6、7成的產能,這不就又等於緊繃了嗎。10成的工作,端出10成的產能,這樣稱為"滿";6成的工作,端出 6成的產能,不也等於是滿嗎?就像,組裝10組組件,在很緊奏的狀況下,仍然需要花10分鐘,這樣平均下來組1組需要1分鐘。但現在只有6組組件,但我也可能只安排 6分鐘去作,所以一樣要很緊湊才能完成。所以在我們為了樽節成本,調低工作時數,也就是減少產能的時候,不要忽略了前面談到的管理重點,還是要遵守按出貨的優先序安排工作的原則,並作好製程之間的銜接,同時不要疏忽了瓶頸站的Loading管理。<P9>

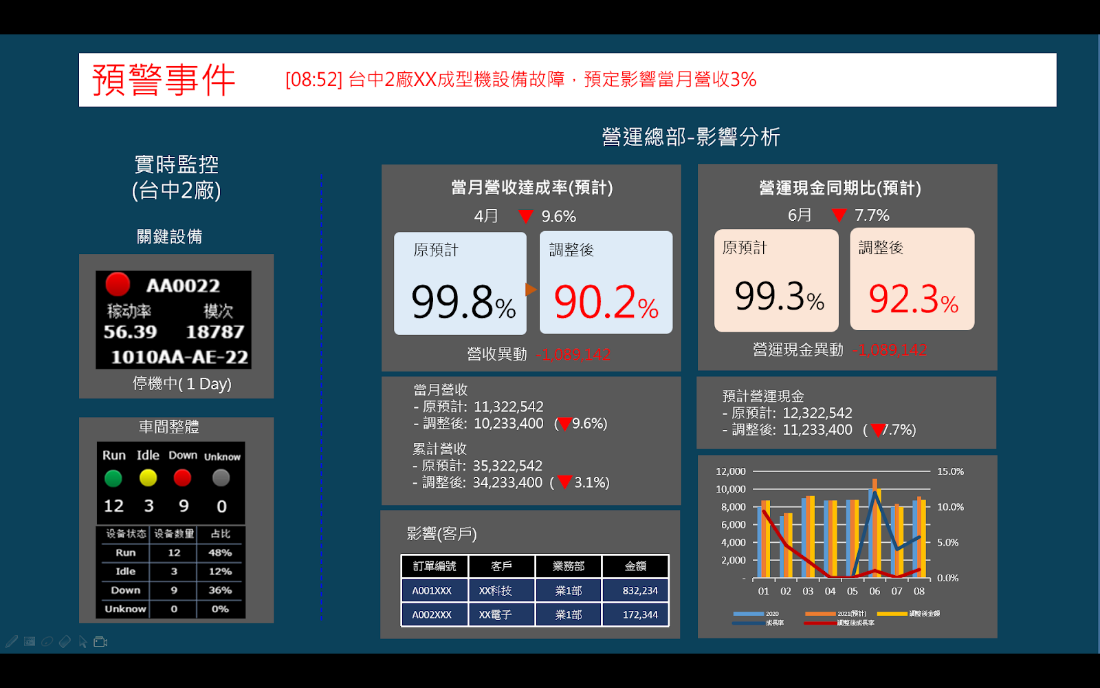

另外,就公司的業務體系、就老闆而言,通常不會對產能利用、生產進度的些微落差太敏感,但是對於會對營收、業績帶來的影響,則是他們非常關切的。當生產過程中發生了短期不易克服、會對近期出貨發生影響的事件時,老闆絕對想要掌握。像是到了月底 一旦發生機台或是模具的大狀況,有很大概率當月來不及處理,或是滿產能下也沒機會加班追回的產出,對本月營收將帶來怎樣的影響?能夠直接作個提示,就可以將生產場域的績效,能跟營收數字能有所關連。

生產過程是團體戰,每個環節都不能掉鍊,這樣下來才不會浪費時間在重整隊伍和溝通上。最後我們做個總結,公司的產能應用是一種動態的調度。在這系列的內容中,我們談過公司透過模具管理、透過標準工時建立 等手法,強化產線的實作與管理的基本功。在規劃階段,我們思考好好運用這些產能,怎樣確保珍貴的產能用在刀口上。

生產過程我們追求最終的可出貨量最大化,而不是個別產線的產出極大化,這是一個抑強扶弱的調整過程,在這個過程中,透過將工廠各部門的負荷狀況,(用戰情室)具體的視覺化出來,可以幫助我們直觀的掌握產能瓶頸或過剩的製程,快速的調整出近期全製程產能的最有利配置。而在投產階段,透過現場KANBAN 協助並稽核產線能夠按照出貨、或是後製程生產需求依序地進行生產作業。

寧可追求一天產出1500件,都是近2天要接序生產的品項,而不是作了2000件,卻只有1000件是後製程急需的品項,這樣才是充分地將產能化變現為產值。

行業開麥拉

1,678 Followers

行業開麥拉

1,678 Followers

我們使用本身的Cookie和第三方的Cookie進行分析,並根據您的瀏覽習慣和個人資料向您展示與您的偏好相關的廣告。如欲瞭解更多資訊,您可以查閱我們的隱私權政策。