2023-09-13

YUN JEN

1.3k

台灣氣動釘槍產業靠著本身強大的研發能力與優秀生產效率,於四十年前開始以國外大廠OEM的方式,接下美國、日本與歐洲國家的訂單,從初期的代工仿效,累積自由設計與製程技術的生產能量,使得年產值突破千億元,站穩全球前二大製造國。隨著手工具產業的市場競爭愈來愈激烈,開發中國家手工具產業持續對我國手工具產業造成威脅,力肯實業如何迎戰?

目錄:

少量多樣訂單,擾動生產現場成隱憂

決心決定未來,力肯正式邁向轉型之路

資訊化、精準與效率 三大能力奠基礎

全流程展綜效,營運體質全面提升

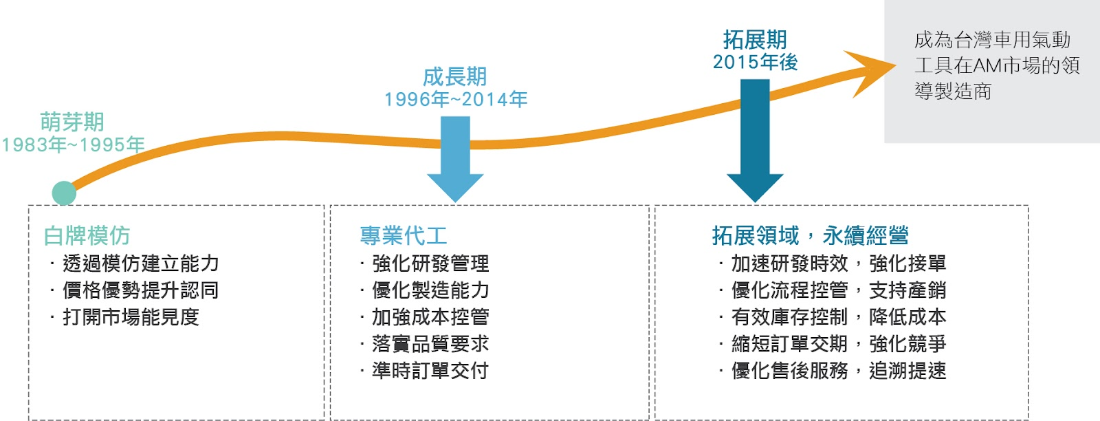

1983年成立的力肯實業,主要銷售美國與歐洲市場,申請多國的專利權認證,確保力肯競爭優勢,在強健的研發能力打底之下,奠下使力肯實業成為氣動打釘槍領導廠商的穩固基礎,三十五年前同樣透過白牌模仿建立萌芽期的生產能力與市場能見度。

開發中國家手工具產業的迅速發展,並持續對我國手工具產業造成威脅,台灣手工具產業正面臨改革轉型的考驗,如何透過數據應用做到精進管理,提升營運體質,快速因應市場競爭與工業4.0智能製造浪潮,以管理為本質強化核心競爭力,永續穩定地經營呢?

力肯實業溫銘漢董事長專訪時表示:「工業4.0早一點做也許會被市場晚一點淘汰,但如果做得好,就能早一點傲視群雄。」

少量多樣訂單,擾動生產現場成隱憂

2015年突如其來的訂單型態改變,撼動了二十多年來的作業流程,相較於營業額10億的時候生產線作業人數與8億的時候相同,甚至6億營業額的時候人力都一樣,卻忙得不得了時常要加班趕訂單,溫銘漢董事長表示,很多企業都面臨一樣的問題,在組織人力不變之下,為何產能卻愈來愈跟不上呢?

單點改革,無法全面改善企業體質

當時力肯將生產作業與裝配的流程都做了簡化調整,成效卻是有限,因為都是各單點的進步,卻未能產生整體效益。

另外主因則是來自訂單的型態改變了,自2015年力肯進軍車用氣動工具,產品線的多元性與物料複雜性增加,車用市場對於品質與產品履歷管理亦較傳統的氣動工具要求嚴格,面對高質化的產品與少量多樣訂單的型態。

過去的數據透過人工處理,當訂單數量變多,各流程的訊息未即時更新,跨系統資料未串接,耗費太多管理成本,光是備料與排程對製造現場的擾動,以及對營運都帶來了很大的影響。溫銘漢董事長看到力肯實業不得不改變的契機。

決心決定未來,力肯正式邁向轉型之路

2017年力肯成立種子團隊,開始查找相關的資訊並參加鼎新工業4.0的研討會,透過蘇景峯專家的演講,驗證了溫銘漢董事長因應工業4.0的想法,同時堅信智慧製造應有的管理思維,改變的不只是做法改變、行為改變、工具改變,更重要的是員工思維的改變。

「我們看到問題、知道問題、但透過鼎新,力肯才找到問題背後的問題,更重要的是有解決問題的方法」,溫銘漢董事長強調在過去十幾年與鼎新合作的經驗,藉重其在行業深耕與客戶服務的雄厚實力,可對力肯的精進管理帶來很大的協助。

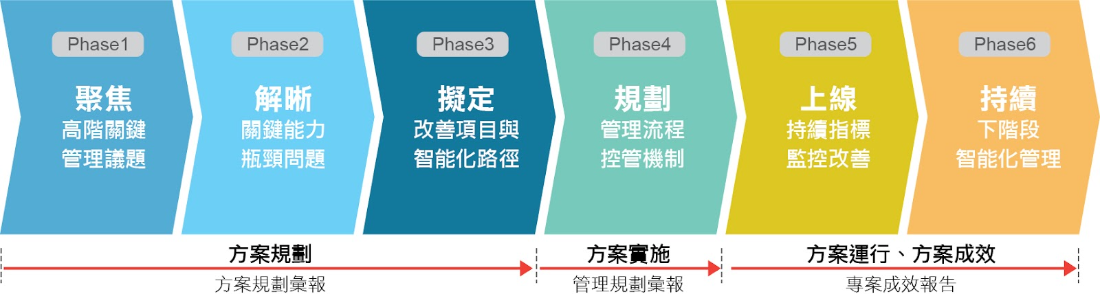

▲價值服務聚焦管理 ,規劃智能轉型路徑

資訊化、精準與效率 三大能力奠基礎

第一個關鍵:研發能力

力肯從單純地代工廠轉型為服務型製造的供應商伙伴,當時力肯認知到OEM/ODM市場中沒有好的設計能力就無法取得市場,因此投入專業的工業設計軟體與研發人才的培養,讓品質做為提高價格的優勢。

第二個關鍵:製造能力

力肯一面承接訂單一面向大廠學習,並審視當時的生產流程缺口,早在18年前就領先導入U型細胞式生產線的方式,打造生產製造標準流程,成為躍升至成長期的跳板;上述的研發與製造能力,代表著力肯的精準與效率是其贏得競爭對手的關鍵能力。

第三個關鍵:管理能力

管理亦是力肯持續不斷的精進重點,在2005年藉由上市上櫃的歷程,對內部重新整頓企業流程及管理問題,企業管理的細緻度與視野高度,亦邁向全新境界。評估導入鼎新ERP資訊化管理,建立了資訊通透的平台,打破跨部門的藩籬,透明精準的資訊,亦提升管理決策的速度,更重要的是擺脫人治,讓管理簡化與標準化,因應後續市場快速變動的挑戰,帶來相當大的助益。

全流程展綜效,營運體質全面提升

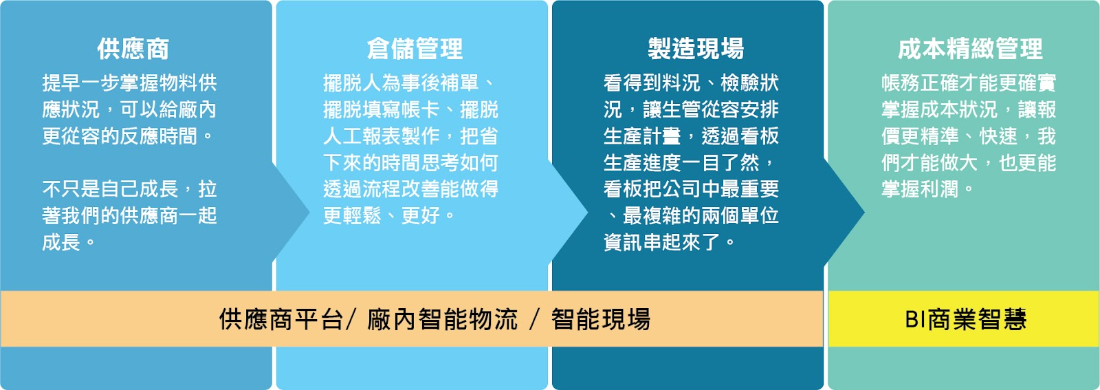

鼎新顧問團隊以workshop方式,讓各單位以不同視角激發問題,並透過討論將問題分類歸納,找到關鍵的瓶頸。也因此制定出了本階段優化的兩個重要指標「縮短生產製造週期」與「降本提效」。聚焦管理議題與解析關鍵瓶頸項目後,鼎新提出:

1.流程梳理:若是要以成本精算為目標,打通原本帳料不一致的問題,從進料品檢、派工、齊套備料、生產製造,這相關的流程都須要進行疏理

2.供應鏈全面整合:如果要發揮出更好的綜效,應將供應商的交貨運作一起納入,從全流程的角度建立資訊透明且正確的平台,能帶給力肯更完整的管理應用。

「輔導過程中,我最關注的就是進到生產現場、進入倉庫,融入他們的日常作業流程才能有效規劃出最適合力肯的管理管控機制」朱昭熹顧問開玩笑地說,這樣的概念有點像是幫企業看風水,共同站在力肯角度、先一步幫力肯規劃更好的做法,力肯得到的不只是系統工具的轉換,更是全員能力的提升。

力肯自從啟動「智慧化精實管理專案」後,建置透明化平台,僅僅在導入智能應用方案二個月,就讓製造週期縮短六天,整體存貨金額降低一千四百萬元(降幅8.3%),減少兩位帳務登打人力,且在帳料即時一致的狀態下,存貨資料的正確率達到100%。

下一篇將分享力肯實業除了「數位轉型-智慧化精實管理」之外,廠內智能物流如何革新!

延伸閱讀:

【影音分享】利用數位化轉型,突破傳統製造業界限,重塑並提升自我價值!

智慧製造趨勢所

2,778 Followers

0則留言

智慧製造趨勢所

2,778 Followers

我們使用本身的Cookie和第三方的Cookie進行分析,並根據您的瀏覽習慣和個人資料向您展示與您的偏好相關的廣告。如欲瞭解更多資訊,您可以查閱我們的隱私權政策。