2024-09-16

詹雯婷

1k

在缺乏合適的規劃下,使得「以為有料,但倉庫找不到料」、「在放A物品的地方找B物品」等失誤成為企業日常發生的烏龍,久而久之,便浪費不少時間與人力,也讓相關人員飽受困擾,甚至造成產線臨時停工待料延誤進度,影響訂單營收與信譽。

「東西買了就是要用」是大家既有的認知,但如果這個東西找不到而無法及時使用,其價值是否形同不存在?

一般認為,倉庫是用來放東西的,但以企業來說,東西不是放著就好,無論是大小物料或是半成品、成品,得在需要時能夠好好使用,充分發揮效能,才能降低企業有形及無形成本。

然而在缺乏合適的規劃下,使得「以為有料,但倉庫找不到料」、「在放A物品的地方找B物品」等失誤成為企業日常發生的烏龍,久而久之,便浪費不少時間與人力,也讓相關人員飽受困擾,甚至造成產線臨時停工待料延誤進度,影響訂單營收與信譽。

物料堆放雜亂又標示不清,如困在迷宮難度升級

坊間有一種說法,認為房間/桌子亂的人比較有創意,但這套用在工廠的倉庫,可不是這麼一回事,因為倉庫要的是安全與效率,就算要發揮創意,也不能抹除這兩項。

那麼,一間雜亂不堪的倉庫是怎麼產生的呢?一開始大多是「有空位就放」,然後放到沒位置了,就開始「堆疊」。不過眾多物料中,有的數量多,有的數量少,當數量多的品項沒空間往上疊,便放在數量少的品項上面了,因此才會產生「以為A物品很多,沒想到有一大半是B物品」的情況,造成真正要用的料數量不足,只能停工待料。

又或是明明只要找一種料,卻得整個倉庫都找一遍,比如要A物品,但因不知道各放在哪些位置,最後在B、C、D處各找到一部分,才湊齊了數量,不僅事倍功半,還可能延誤生產進度。

另外,雜亂的環境是充滿危機的,光是大小輕重不一的物品隨意擺放,就有人員安全上的疑慮,在揀料過程中,還可能花兩、三倍的時間和力氣找尋,實屬浪費。尤其在缺工潮之下,人力已是吃緊,且對於經驗不足的新手來說,偌大的倉庫根本是迷宮,而揀料作業如同遊戲裡必須找到任務指定的寶物才能闖關成功,若再加上整體環境標示不清,更是增加難度,使得新人訓練之路更加艱難。

除了增加揀料難度,因空間沒有充分規劃利用,東堆西放之下,例如原本可以擺放2千件物品的倉庫,可能變成只能放置1千件就無法再堆進去了。可用庫存空間減少,代表可彈性調節的幅度縮短,也讓企業的應變能力降低。

整體攤開來看,多耗費的時間、人力、空間,這些都成了企業的無意義成本。

用「空間省魔術」大清倉!加上智慧工具讓揀料更省時省力

從日常生活中,我們不難觀察到便利商店、超市等貨架上所擺放的物品,皆是井然有序的,其實裡頭暗藏玄機,所有物品的位置設定都是有意義的;即使是在品項又多又雜的大賣場,顧客還是可以依循一定規則找到商品。而他們的共通點就是「分類有條不紊」、「位置整齊劃一」、「產品資訊標示分明」。

因此,工廠倉庫也可同理套用,從進貨、入庫、確認訂單、揀貨、包裝到出貨,這一連串的倉儲管理流程都需要經過規劃,並考量像是「進出貨頻率高的貨物放置處要靠近門口,以縮短搬運距離進」等擺置原則,進而達到最小化庫存成本和最大化效率。

要知道,未經整合的倉儲配置和沒有系統化的標示,很是考驗員工經驗,難度愈高,出錯機率也會愈高。若能透過儲位標示和條碼系統等數位工具,減少人工操作錯誤及過度耗時,即使新手也能快速通關。至於倉庫空間整頓,可依各企業需求,運用智慧倉儲系統協助來進行「倉儲空間規劃」,騰出原本被繁雜物料淹沒的空間,有效減少浪費。

解方1-透過料件分類,分區堆放,搭配儲位設計讓路線通順

系統依照路領用需求規劃路線,避免跳躍式揀/備料。

解方2-標籤條碼設計應用,清楚明確

以現場人員需求及機器需要的資訊,清楚標示品名規格數量批號日期等。

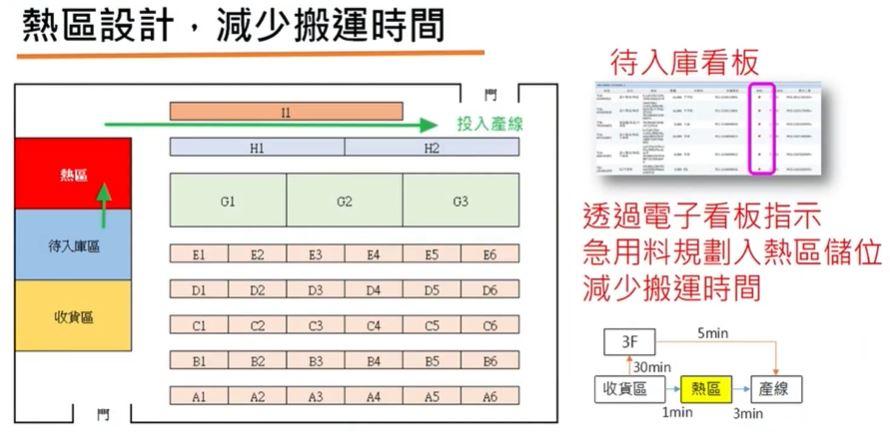

解方3-熱區設計,減少搬運時間浪費

透過電子看板指示,常用、急用料應規劃入熱區儲位,減少搬運時間。且應定時檢視近期訂單狀況,調整熱區的物料品項。

把倉庫當財庫,才能成為企業重要生財工具

命理中所說的「財庫」,即指流量與存量,如果企業將其單純的當作存放處所,而沒有視為會帶來金流的生財工具,自然會不夠重視,也不會悉心打理規劃。若能導正心態,就會發現很多細節是可以調整優化的,每一個更動,都可能牽連後續的發展。

鼎新服務的客戶中,有的企業僅依賴紙本與Excel檔來做料帳審查,但新舊料號編制多達十多萬筆,不僅查詢資料十分耗時,在建置資料上,錯誤率也非常高,甚至人員有時會忘記去扣帳,使得料帳不一致。在接單時,還得去用紙本查詢料在哪裡,因此光是一張單就要耗費不少時間。

後來透過鼎新顧問為其規劃「倉儲提效管理機制」,重新規劃料架儲位與料件定區定位規範,經由PDA掃描QR Code,讓點貨變輕鬆,並設定熱區與路線,大大改善倉儲狀況:

1.原本需要7個人做的事情,現在只要2個人可以達到同樣的效果。

2.以往結算時間需15天,現在透過直購、入庫單、出貨單的拋轉,能夠產生帳務資訊,每個月的處理時間縮短了3~5天。

3.訂單交付天數從120天縮短為91.6天。

4.在人員培訓上,原本要耗1~2個月,現在不到一星期就能上手。

延伸閱讀:從心源工業看智慧物流|倉庫新手秒上手 節省人員訓練時間

倉庫無論大小,都是影響企業營運的要點之一,除了以儲位規劃為基礎,還必須定期庫存盤點,並搭配其他相關制度加以優化,讓料帳一致,也避免庫存過多或庫存不足的狀況,還可分析庫存狀況和訂單數據,作為制定營運策略的參考依據,及時且有效促成企業發展。

智慧製造趨勢所

2,778 Followers

下載白皮書

數位倉儲管理助企業降本增效,打造物流競爭新優勢

企業如何透過完善的倉儲物流機制,結合數位化工具,實現高效管理?材料、成品、資金與資訊的即時掌控很重要

3則留言

翰

2025/07/15

實用

0

0

回覆

玲

2025/04/13

Good

0

0

回覆

滄

2025/03/30

謝謝分享

0

0

回覆

智慧製造趨勢所

2,778 Followers

我們使用本身的Cookie和第三方的Cookie進行分析,並根據您的瀏覽習慣和個人資料向您展示與您的偏好相關的廣告。如欲瞭解更多資訊,您可以查閱我們的隱私權政策。