2024-06-25

407

所謂的「塑膠射出成型」,指的是將原料加熱液化後,透過模具塑型,接著再冷卻固化成型。製程中的每一個環節都會影響最終成品的結果,這對於新手來說,有時候就像是個黑盒子,無法清楚地知道在這整段製程中,有哪些需要掌握的重點,這次就讓我們來解開塑膠射出成型生產製程的祕密吧。

所謂的「塑膠射出成型」,指的是將原料加熱液化後,透過模具塑型,接著再冷卻固化成型。製程中的每一個環節都會影響最終成品的結果,這對於新手來說,有時候就像是個黑盒子,無法清楚地知道在這整段製程中,有哪些需要掌握的重點,這次就讓我們來解開塑膠射出成型生產製程的祕密吧。

塑膠射出製程的五大重點(如圖1),分別為:

(1) 塑膠原料的乾燥

(2) 機台大小的選擇

(3) 模具的冷卻水路

(4) 射出參數的調整

(5) 首件檢查與量產

(1) 塑膠原料的乾燥

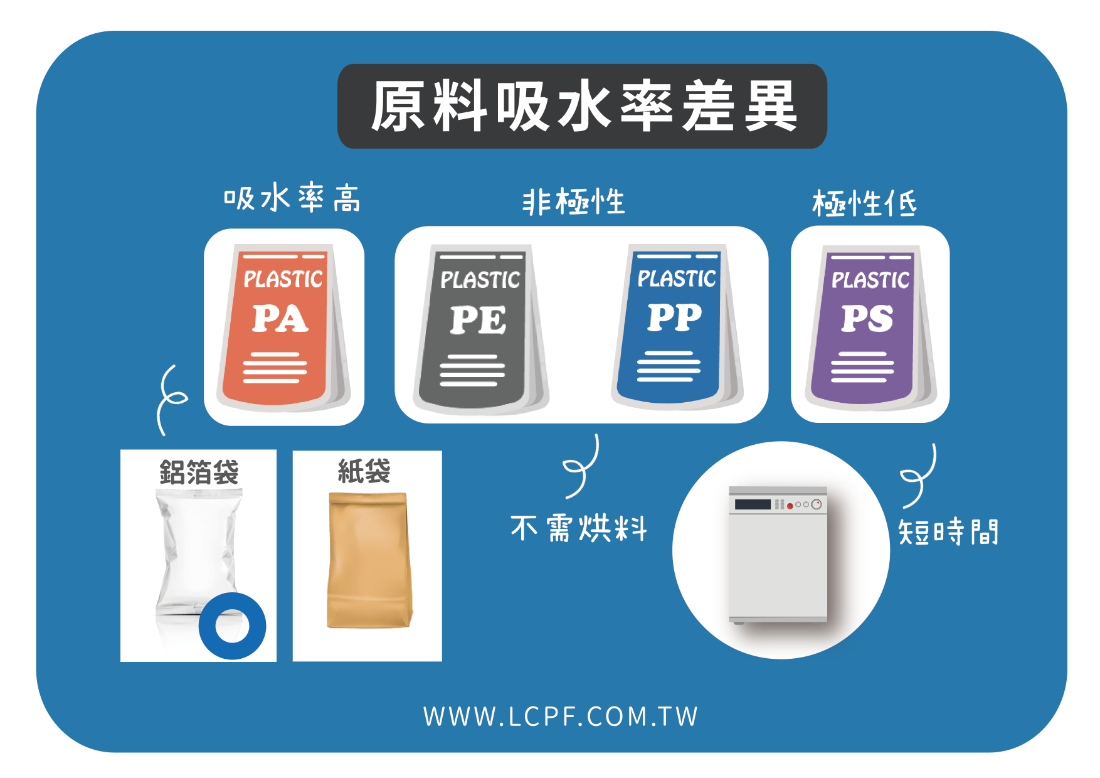

多數的塑膠原料,都會有微量的水氣附著在原料的表面,當這些微量的水氣進入高溫的料管後,可能會影響到產品的「外觀」或「物性」,也可能造成射出不穩定的狀況,因此,大部分的塑膠原料在生產前,都需要經過一道乾燥的過程。而不同的塑膠原料,吸水率也有所不同。吸水率的差異來自於該原料化學式的「極性」高低,「極性」高的塑料,親水性佳,所以吸水率較高。相反的,「極性」低的塑料則不容易吸水,甚至不需要烘料。舉例來說(如圖2),PA6就是一種吸水率很高的塑料,所以在烘料設備上的要求程度也會比較高,一般來說如果要有比較穩定的生產良率,通常都會建議搭配除溼乾燥機來烘乾PA類的原料。也因為高吸濕的特性,因此PA6的原料包裝袋,大多需要使用鋁箔料袋來隔絕外在的水氣,而非使用紙質的料袋。而PE與PP屬於「非極性」,反而是親油性佳,就算需要烘料,所需要的時間也很短(1小時),這也是為什麼一般業界都常說PP不太需要烘料的原因,如圖3所示。但如果原料經過染色重新造粒後,建議生產前還是簡短烘一下料,可以降低造粒中,過水冷卻時所殘留下來的極微量水氣。

較為常見的塑料乾燥設備有:1、熱風乾燥機 2、除濕乾燥機

「熱風乾燥機」是最常見且構造簡單的設備,主要由「風機」、「加熱管」、「乾燥桶」三個部件所構成,如圖4所示。這一類的設備,其乾燥效果容易受到環境中的溫度與濕度所影響,因為風機在進氣時,會直接抽取環境中的空氣,所以如果在梅雨季節時,因為空氣中的溼度高,所以會間接影響乾燥桶內的乾燥效率。較適合用在吸水率不高的原料上,像是ABS原料。但有時候也有例外,舉個例子來說,ABS正常的烘料時間是2小時,如果空氣潮濕時,可能會需要到3小時。假設產品的重量大、吃料量快,會導致原料在下雨天時來不及乾燥完全,進而影響生產時的良率。

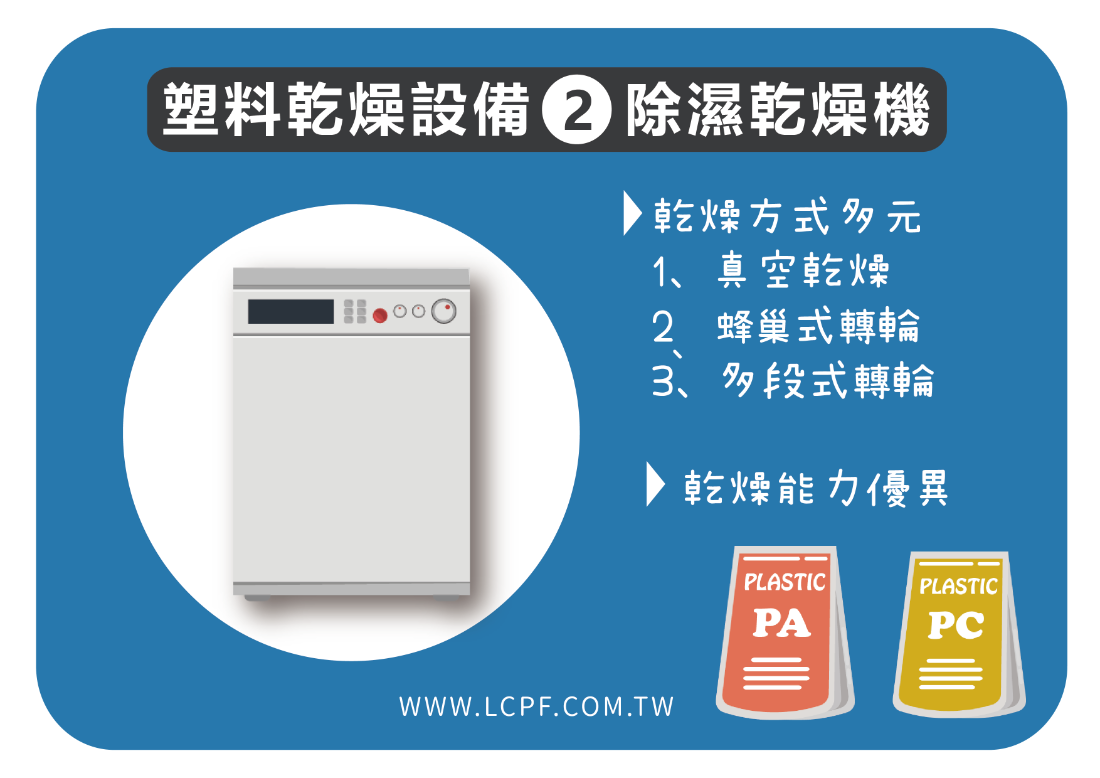

另一種較好的乾燥設備則是「除濕乾燥機」,其乾燥的方式有很多種,像是「真空乾燥」、「蜂巢式轉輪」、「多段式轉輪」等,如圖5所示。它的乾燥能力比傳統的熱風乾燥機來得優異,不只乾燥時間較短,乾燥效果也比較好。常被應用在吸水率較高的PA或PC原料上。以下整理了常見塑料的「乾燥時間參考表」,如圖6,供各位參考。

(2) 機台大小的選擇

不同的產品大小、重量、厚薄,所合適匹配的機台規格也不同。一般來說,需要考量射出機的「鎖模力」、「料管」、「射壓」、「射速」等,以下只針對「鎖模力」的大小來進行說明:射出機的規格,大多會以該機台的「鎖模力」來做初步的區分,像是我們常聽到的50噸、100噸、200噸的射出機,以100噸的射出機為例,就是指該射出機在進行塑料充填時,機座鎖模力可承受100噸的「模腔內壓」。

什麼是「模腔內壓」呢?我們在YouTube頻道的塑膠酷知識《射出成型穩定的關鍵-基本概念篇》中有提到,當塑料注入模具中,其「射膠壓力」需要大於「流動阻力」,而這兩者力量在抵抗的過程中,模具內部會形成很大的壓力,迫使模具的公模與母模分開,而這股壓力就是「模腔壓力」。為此,在選擇射出機的規格時,需要先計算該產品可能產生的模腔內壓,評估合適的鎖模力大小。其計算參考公式如下:以一個長10公分、寬10公分、高2公分、ABS原料的產品為例,該產品的投影面積為10X10=100平方公分,而ABS的有效內壓值是:每平方公分為0.35噸,先假設修正係數為1,則所需要的鎖模力為100X0.35=35噸。因此,該產品可能適合以50噸的機台來生產。如圖7所示。

以上就是塑膠射出製程的前兩個重點,我們將在下集繼續說明另外三個重點(模具的冷卻水路、射出參數的調整、首件檢查與量產)。

Plasti塑膠酷知識

63 Followers

Plasti塑膠酷知識

63 Followers

我們使用本身的Cookie和第三方的Cookie進行分析,並根據您的瀏覽習慣和個人資料向您展示與您的偏好相關的廣告。如欲瞭解更多資訊,您可以查閱我們的隱私權政策。