2021-08-31

2.1k

製造業的數位轉型就是智慧製造,且目前已面臨到非轉型不可的關鍵時刻,製造工廠如何從『數位化』走向『數位優化』、邁向『數位轉型』,具體步驟是什麼?

近來最夯的話題不外乎數位轉型,製造業確實已面臨到非轉型不可的關鍵時刻。本文將說明,製造業工廠如何利用智慧製造(工業4.0)的技術架構,並以IoT技術收集IT+OT即時數據為基礎,邁向數據驅動的數位轉型。

從數位化走向數位優化,朝向數位轉型

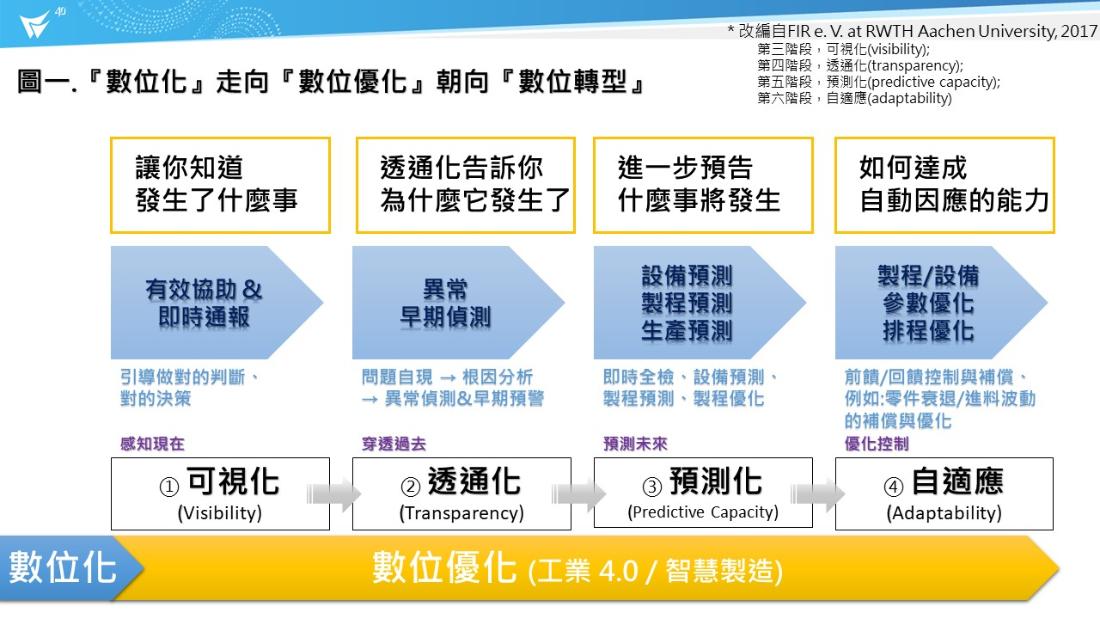

依據FIR e. V. at RWTH Aachen University, 2017,企業要數位轉型有一定的步驟,如圖一所示。首先是數位化(Digitalization),包括電腦化(Computerization)與聯網化(Connectivity),才能開啟數位轉型的大門。

對於製造業現場來說,就是安裝感測器並將類比訊號轉換成數位訊號、工單/製令電子化,然後通過物聯網(IoT)在製造業的應用:工業互聯網(IIoT),把數據串接、儲存與應用。有了數位化之後,接下來才能進行數位優化,透過數位化的數據來優化製造現場的產能、交期、成本、品質等。

數位優化分成四個階段,如圖一所示。這也是智慧製造(工業4.0)的主體。

滑到文末,立即下載懶人包,讓你全方位掌握IoT趨勢!

圖一.『數位化』走向『數位優化』朝向『數位轉型』

第一階段:可視化(Visibility)

讓你知道發生了什麼事,協助做出正確的決策;或是幫助你發現以往無法看出的問題,畢竟要讓工廠持續優化,就是得持續的解決問題。但要解決問題,首先就得發現問題,尤其是早期病灶,或是習慣後難以察覺的問題,而真實可靠的數據就是最好的『照妖鏡』。

第二階段:透明化/透通化(Transparency)

則是告訴你為什麼發生問題,讓處理時可以直切到根本原因(Root Cause),徹底根治問題。坊間很多媒體把這階段翻譯成透明化,但這容易與可視化混淆,而且也無法充分表達出透過數據累積後,以歷史數據對問題的來龍去脈進行『現場重建』的關鍵重點。

第三階段:預測化(Predictive Capacity)

進一步預告什麼事將發生。這可以避免像傳統工廠一樣,總是遇到突發事件,不停地『救火』。預測化能力讓工廠可以從容應對。因為慌亂的『到處救火』,自然不可能都能找到最佳化方案來應對,往往就急處理,這之間就會有很大的浪費發生,而浪費就是工廠競爭力降低的根源∘

第四階段:自適應(Adaptability)

就是如何達成自動回應,提早且自動優化安排的能力。

透過這四階段數位優化的製造業現場,企業對客戶的競爭優勢,包括短交期或低成本就能達到∘接下來企業才能善用這些優勢進行數位轉型。也就是說,數位轉型是善用數位優化後搭配商業模式的改變,形成類似『量變而質變』的進階手法。例如:當製造現場的機台都能做到自適應,達到預知保養的階段,自然會讓不預期停機的風險降低,讓交期更貼合理想交期,所以,承諾給客戶的交期天數就不需要再加上過多的安全係數。

因此,公司就可以善用這項數位優化後的短交期優勢,數位轉型改變接單策略,例如專搶急單等。所以,持續以數位優化強化製造現場,以奠基數位轉型的基礎,可說是最重要也是最落地實施的途徑。

想更深入如何做到數位優化?製造業數位優化四階段,工廠數據如何全面整合中利用9個里程碑的拆解進行說明。

滑到文末,立即下載懶人包,讓你全方位掌握IoT趨勢!

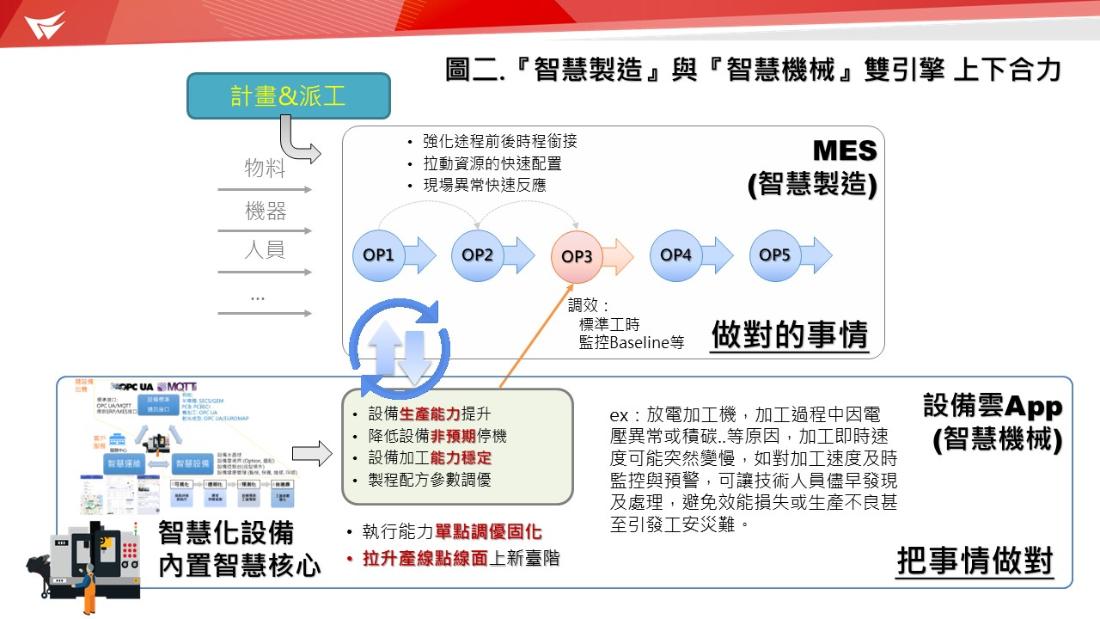

智慧製造管好途程,智慧機械管好每道工序

製造業現場要實施數位優化,大致上分為二個層面:製造業現場要進行數位優化,可從整體性的智慧製造,和單一製程下,製造相關設備的智慧機械,整合這兩個層面開始進行。

一、智慧製造:全面性製造生產過程的管理

由上而下管理好工單,大部分工廠是透過導入製造相關的管理和執行系統(如MES等),針對生產途程(Routing),從人、機、料、法、環等五大環節,全面性進行管理,讓工單的工序都能適切安排與管控,避免交期逾約造成違約罰款。

但這樣仍然有些侷限,畢竟把每一道工序當成黑盒子來看,只收集機況與產量數據,管控上難免不夠周全。因為這等同於假設每一道工序都可以如期如質完成,但實務上並非如此順暢。當工序上的機台設備發生不預期停機時,不但該工單會受到影響,有時還會牽一髮而動全身,引發連鎖反應而造成巨大浪費。

二、智慧機械:深入每道製程中細節的管理

此時,就需要透過從下往上的機制,也就是透過IoT物聯網/機聯網/設備聯網的技術,將數據加值,讓傳統機械設備可以進化成智慧機械。

也就是透過數據來智慧化設備,提升設備的生產能力、降低不預期停機的風險等,確保每一道製程工序都可以如期如質完工,就變得很重要了。換言之,透過由下而上的智慧機械,與由上而下的智慧製造,雙引擎上下合力,進一步提升工廠的競爭力,如圖二所示。

圖二.『智慧製造』與『智慧機械』雙引擎上下合力

下一篇,我們來說明什麼是智慧機械?智慧機械的3大訴求有哪些?

Frank開講

149 Followers

Frank開講

149 Followers

我們使用本身的Cookie和第三方的Cookie進行分析,並根據您的瀏覽習慣和個人資料向您展示與您的偏好相關的廣告。如欲瞭解更多資訊,您可以查閱我們的隱私權政策。