2022-05-24

黃正傑

4.3k

COVID-19、美中供應鏈脫鉤、ESG等風險是一種新常態。面對新的常態,打造韌性供應鏈不能再只靠JIT(Just in Time),還要利用數位科技融入以防萬一的JIC(Just in Case)模式。那麼,甚麼是JIC呢? 又怎麼利用數位科技協助打造兩者平衡的雙模供應鏈呢? 本文將帶您一窺究竟!!

後疫情時代,JIT觀念被JIC挑戰

遭逢COVID-19疫情,不僅人類生病,全球供應鏈也得了一場重病,包括原物料短缺、貨運塞港、供應延遲、生產中斷、零售商存貨短缺等,帶來「韌型供應鏈」、「韌型企業」的重視(請見「韌型供應鏈」一文),也挑戰傳統企業管理思維、供應鏈管理運維模式。過去,企業在選擇供應商、建造工廠和決定庫存時,一向將成本、減少浪費為首位,包含:及時生產(Just-in-Time,以下簡稱JIT)、最低水平的庫存、低工資地區製造/全球組裝等,追求精益生產。然而,面臨COVID-19疫情、美中供應鏈脫鉤、永續環境治理等風險,追求風險管理的以防萬一(Just-in-Case,以下簡稱JIC)思維正挑戰JIT!!

豐田汽車的JIT與風險應對

JIT、精益生產等管理思維來自於日本豐田汽車於二戰後想要追趕美國汽車工業的做法。相較於美國通用等汽車公司,豐田汽車資源遠遠不足。為了讓豐田汽車使用有限的資源進行工作,豐田汽車設計了一系列以減少浪費為核心的豐田生產方法。其中,JIT是豐田汽車觀察美國美國超市,顧客從貨架上取出所需數量的商品,商店立即進行補貨,剛好能填滿空間的做法。JIT利用各種方法與手段,由訂單需求拉動生產的高效率生產方法,以減少倉庫空間、降低庫存成本及其他的各種生產浪費。到了 2000 年代初,全球競爭激烈,從汽車到手機、消費品,都運用精益生產、JIT概念並進行全球效率分工、降低成本,也拉長了供應鏈,例如:從中國採購汽車零部件,用於北美組裝車輛,以壓低製造人工、原物料等成本。

事實上,豐田汽車在2011年遭遇311日本東北大地震時,造成生產中斷,已經調整了JIT做法,更重視風險管理。首先,豐田在日本汽車製造協作商中進行零組件標準化,以便可以在多個地點生產;並在需要時,可以讓汽車製造商之間共享產能;其次,豐田建立數據庫,包含儲存在 650,000 個供應商站點的數千個零件訊息,有助於多樣選擇。此外,要求供應商持有多達幾個月的專用零組件庫存。2016年熊本地震,讓豐田汽車試驗了這個新的系統,在幾天之內就快速恢復生產。

數位科技協助JIT、JIC的平衡

豐田的風險應對方法已經逐漸融合JIC的風險管理概念,包含:多地點生產、共享產能、供應訊息透明、多供應商選擇、冗餘庫存、供應商管理庫存(VMI)等。現今,面對COVID-19疫情持續的干擾、美中貿易戰造成的供應鏈重結構及永續綠色供應鏈治理等議題,許多企業開始思考JIC風險管理方法。當然,成本、效率等JIT概念仍是企業的核心,但結合JIC的風險管理的雙模供應鏈(Bi-model Supply Chain)將不斷地被發展。

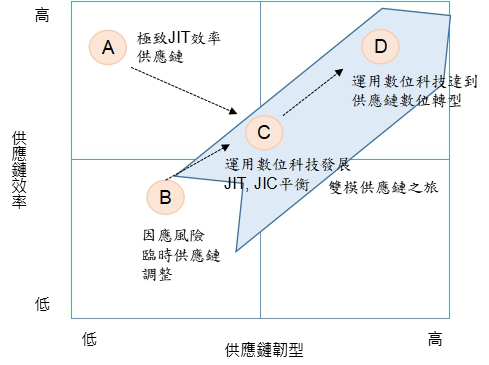

圖、數位供應鏈雙模供應鏈發展(資料來源:黃正傑,2022)

數位科技就是協助平衡JIT、JIC,以達到效率、韌性的工具,進而達到供應鏈數位轉型。以下簡介幾個公司的數位科技作法:

- 大數據讓產銷透明化: P&G消費產品公司將各個零售賣場、倉庫、製造工廠等POS、ERP數據進行快速整合與分析,每日分析顧客需求並快速補貨;並將生產工廠進行數位化,將產品製造時的各種加工步驟追溯。疫情期間,P&G善用大數據分析來感知需求波動及供應問題,並快速地調整供應商、存貨與生產計畫。

- IT/OT融合提高生產彈性:洛克威爾工業自動化設備公司,整併多個系統到ERP以控管全球各單位、整合各工廠製造執行系統MES。進一步利用物聯網整合設備與IT系統。例如:遠端監視老舊注塑機,即早偵測異常並能提高OEE、生產力;利用3D電腦視覺技術偵測表面黏著製程品質,提早發現品質異常、減少製程瑕疵。洛克威爾利用IT/OT融合技術強化生產閉環,即時偵測異常並提高生產效率。

- 3D列印技術提高生產靈活性:歐萊雅化妝品公司與惠普公司合作,利用3D列印技術快速地設計與按需列印包裝、瓶裝容器,以適應快速變化的消費者購買行為、個性化產品需求等,也能因應電子商務盛行、風險造成的需求高度變化。歐萊雅利用3D列印發產延遲生產策略,提供生產靈活性。

圖、歐萊雅3D列印包裝容器(資料來源:HP YouTube)

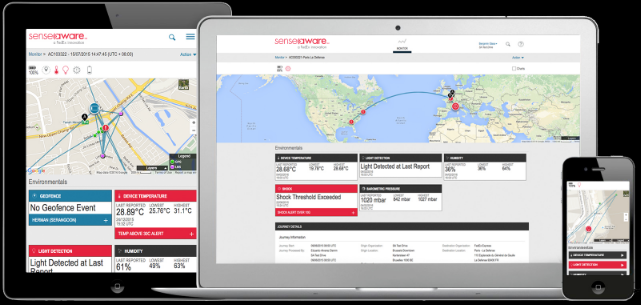

- 物聯網即時感知風險:聯邦快遞利用 FedEx 網路中數百萬個物聯監控並主動分析包裹在遞送路線上的風險,如:天氣中斷、交通延誤、機械故障延遲、法規認證問題、地址錯誤等問題,提供客戶及早行動或進行主動干預,避免物流配送中斷。FedEx運用物聯網技術即時感知風險,並能主動干預減少延遲。

圖、聯邦快遞運籌風險管理服務(資料來源:SenseAware)

小結

疫情過後,不論是供應商管理、生產製造、存貨政策、需求規劃等都不能僅僅遵循JIT或生產效率極大化等概念了!!企業要積極思考管理風險的以防萬一JIC策略,利用數位科技平衡JIT、JIC以達到效率、韌性兼顧。讓我們一齊踏上雙模供應鏈的數位轉型之路!!

科技轉角巷

2,051 Followers

延伸閱讀

0則留言

科技轉角巷

2,051 Followers

我們使用本身的Cookie和第三方的Cookie進行分析,並根據您的瀏覽習慣和個人資料向您展示與您的偏好相關的廣告。如欲瞭解更多資訊,您可以查閱我們的隱私權政策。