2024-08-13

詹雯婷

1.6k

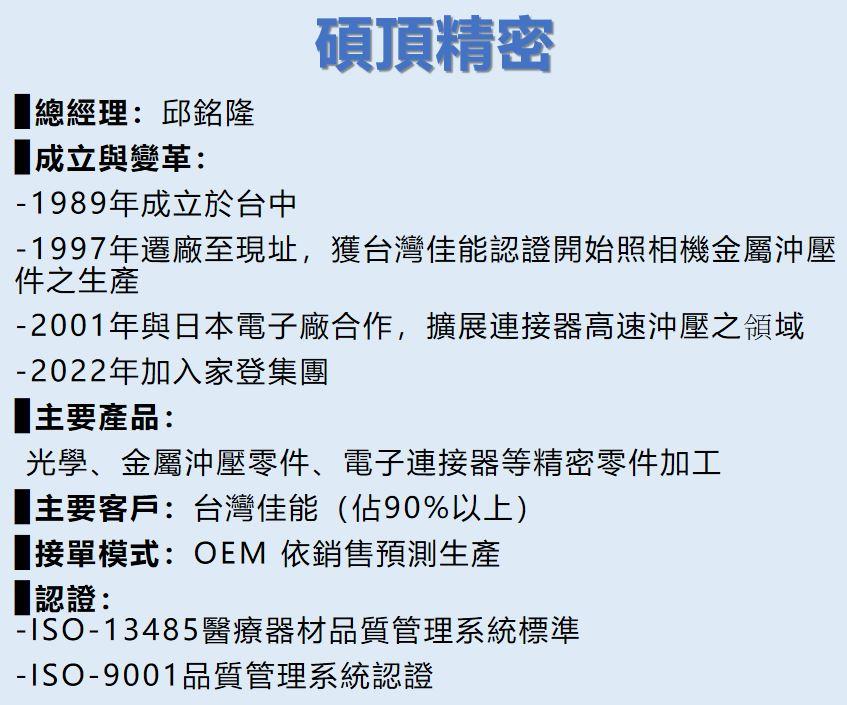

創立三十餘年的碩頂精密是台灣金屬零件傳產中的一員,初期以模具製作販賣為主,後來專注於光學、金屬沖壓零件、電子連接器等精密零件和模具的開發與加工,更進一步拓展半導體業務,希望能在設計研發和生產製造方面取得進一步突破。然而內部管理制度及作業方式卻未同步更新,以往的瓶頸也愈發明顯,造成不良影響。

近來經濟部盤點傳統產業轉型進度,以數位與永續為轉型的兩大方向,其中針對金屬業的目標則是推動數位化公司內部流程、數據透明化,提升人員工作效率。除了第一波所聚焦金屬業、車輛業之外,其他傳產在大環境之下,轉型幾乎成為企業發展的必經之路。

創立三十餘年的碩頂精密亦為台灣金屬零件傳產中的資深一員,初期以模具製作販賣為主,後來專注於光學、金屬沖壓零件、電子連接器等精密零件和模具的開發與加工,更進一步拓展半導體業務,希望能在設計研發和生產製造方面取得進一步突破。然而內部管理制度及作業方式卻未同步更新,以往的瓶頸也愈發明顯,造成不良影響。

工欲善其事,軟體系統也應視為生財工具

碩頂精密於2022年加入家登集團後,由家登所指派的新任總經理邱銘隆,發現碩頂精密內部人員幾乎全靠紙本作業,並無有效可靠的數據來做管理決策;且習慣採用口頭交辦事項,沒有統一流程規範。這樣的流程和制度不夠健全,難以管理公司。

「一開始我來時很驚訝,那時候同仁們還在用打卡鐘打卡上下班,很多文檔都沒有使用系統保存,我發覺到這是一間非常傳統的中小企業。」

邱銘隆總經理說:「原本我一開始需求是文件庫,主要想要管理文件,但後來覺得電子表單也很需要導入,起因是碩頂很多資料都是紙本,或有些登打Excel和Access,要同時維護兩套Office軟體,因此很多東西沒有制度化,且大多是人員之間口述或根據曾經的管理慣例來做事,完全沒有統一管理規則,所以我剛開始接手管理公司時,沒有很完整的資料可依循,因此我來第一件事就要導入系統。」

擁有研發半導體背景的邱總經理,認為管理系統與機械、人員同樣都是公司重要的生財工具,比起一套動輒百萬千萬的大型機具,一套系統的費用可能只是它的數分之一,然而發揮作用卻是超乎想像。

因此邱總經理希望導入一套具有內控的ERP系統,管理整個企業營運數據,不過碩頂精密的員工平均年資高達16、17年,中高齡資深同仁為數不少,邱總經理擔心員工無法適應系統化的工作方式,因此先購買了一套簡易軟體,初步訓練內部人員使用系統來做一些管理。

從第一步的漸進式減紙化,在導入系統後,沒想到員工們的接受度頗高。邱總經理分析導入成功的重要因素,認為高階主管的帶頭學習與落實應用的影響很重要,身先士卒或者說是營造了一個很強大的帶領氛圍,大家看上頭主管做了,也會認真看待此事。

有了這樣的基底,讓公司開始步入E化,待內部作業流程順暢後,2023年因應總公司要求,啓動鼎新ERP專案。邱總經理相信鼎新系統的高市占率背後必有其過人之處,是可以滿足碩頂精密的需求。

根除致命痛點,才能做到有效內稽內控

邱總經理推動系統化改革,是希望建立一套標準且符合內稽內控的作業流程,使內部所有行為都有相應的需求來源和規範制度,且能夠收據關鍵的營運數據來進行決策,以強化公司內稽內控流程,減少集團管理成本。

鼎新顧問團隊以邱總經理的想法為依據,設立兩大專案目標:

▉透過重新梳理流程,建置完善的管理制度,以永續經營為目標,打造合適的工作環境,進而提升生產管理能力,並符合ESG(環境、社會、公司治理)標準。

▉提升生產效率,實現無加班如期交付。

鼎新顧問團隊指出,關鍵提升能力在於藉由作業流程與資訊平台,積累營運關鍵數據基礎,以及提升現場透明化管控能力。

然而,碩頂精密有三大營運管理缺口:

1.生產資訊不通透

生產管理靠人管理,配合減少換模,制定較高的最低生產量,因此生管為避免遲交,會多預留生產時間及多生產,造成公司庫存過高。

狀況:邱總經理給李副總和生管部門的葉副理的目標是:降低半成品庫存。但因生產資訊不通透,葉副理無法掌握外包廠商進度。為避免缺料及主要客戶—佳能訂單穩定不怕呆滯,葉副理還是認為備一個月左右的庫存,無法達成李副總目標兩週庫存。

2.備料成本高

因生產資訊無法掌握,加上缺乏跟催進度的作業,使得備料無依據、缺料難預警,只能多備一點料來避免缺料風險,卻又造成庫存成本高。因此邱總經理期待可透過系統計算供需進行補料,以確保有跡可循,實現高效穩定的交貨。

狀況:當外包來不及時,生管部門的葉副理常常要派車去外包廠商家載貨;當廠內來不及時,製造部門的翁副理需向李副總報告,指派包裝人員當日加班趕工,司機需等完工後送貨至客戶家。

3.資訊斷層嚴重,集團財報缺乏明確佐證

碩頂精密過往都是靠口頭、紙本溝通,實際上造成各單位的資訊斷層嚴重,進而影響作業效率與問題頻傳。且每月底財務需請生管匯總月底庫存,才可結算出財報的存貨金額,因此需要突破資訊品質與效率,才能建置適切之查核控制點,以因應集團之資訊佐證需求。

狀況:無法得知即時庫存量,物料階段手算預計產量購買費時且易出錯,倉管需要手動整理料件存放位置,生產進度和生產狀況不明確,需人工通知或到現場確認等。財務方面,成本控管不精準,財務結帳無正確的依據,且曾發生重複匯款給廠商等問題。

這些缺口產生各種狀況,使得相關部門皆產生不同的痛點:

▉業務痛點

客戶會提前提供下半年預計交貨的預示量,碩頂精密則以此備料生產,但在出貨前,業務無法明確知道該筆預示生產是否做完了,或是倉庫裡的庫存量是為了哪一批訂單生產,皆需人工計算或口頭告知,不僅追蹤耗時,且依狀況可能要加班趕工。

▉物料與採購痛點

缺少品號、BOM,依圖面溝通﹐所以接到訂單時,採購以人工查圖展開算料需求,便直接電話下單,但也容易忘了下單,在無相對應的追料流程下,常常在開工前才發現,而造成缺料延後生產。

▉倉管痛點

.料件存放位置透過EXCEL整理維護,未即時維護EXCEL數量,則會造成算料時依據錯誤數量,導致少買或多買,生產製造時要領料才發現的話,將無法如期開工。

.廠內成品有批號管理,但僅以標籤標示,若客戶反應出貨數量異常時,只能從紙本工單以出貨日期逐筆查詢,推估可能的生產資訊分析異常原因,造成人員花很多時間確認,無明確資料可快速對應到正確的生產資訊,因此也難以提出正確的改善方案。

▉生管痛點

生管人工開製令後會以小紙條派工,製造人員僅每日下班前或完工時回報,所以生管不知道現場實際生產進度與生產狀況,皆須人工通知或到現場確認。當接到訂單時,生管以EXCEL調整排程,需人工至各製程確認現場生產與報廢數量,造成生管排程需要花費很多時間去維護。

▉財務痛點

.無法有效收集實際成本,存貨金額只能以標準成本回推,無法符合集團公司財報要求。

.模具開發時間長,人員需花費很多時間以紙本與EXCEL作業,卻無法有效收集,也無法即時止損,常常財務或模具人員發現問題時,公司已浪費很多成本了。

為因應總公司要求每月3號提供公司報表,以利總公司編制合併財報,每月25號左右便需要停線半天盤點,生管人員依盤點資料逐筆維護標準成本後,待月底再將盤點後異動庫存量人工調整。但因作業不即時,常常花了很多時間趕在每月1號前將庫存資料給財務後,財務發現庫存資料異常後又需要調整,造成每月3號前財務常常加班到晚上8、9點,增加人力成本。

下一篇鼎新顧問團隊將針對這些問題,為碩頂精密量身打造轉型新策略!

智慧製造趨勢所

2,778 Followers

3則留言

ryan

2025/07/09

good

0

0

回覆

ru

2025/06/18

感謝分享

0

0

回覆

2025/03/30

獲益良多

0

0

回覆

智慧製造趨勢所

2,778 Followers

我們使用本身的Cookie和第三方的Cookie進行分析,並根據您的瀏覽習慣和個人資料向您展示與您的偏好相關的廣告。如欲瞭解更多資訊,您可以查閱我們的隱私權政策。