2023-09-18

莊馥綺

668

想要解決問題,就要先發現問題,但你發現的問題,是整座冰山的表面一角,還是真正隱藏在冰山底下的「根因」?當你發現稼動率就是無法提高,或是明明稼動率的數值都維持在80%、90%,但整體產能、收益卻不如預期,甚至是呈現衰退的現象,這其中到底隱藏哪些不為人知的原因?

如果問你,對於製造業來說最重要的事情是什麼?你會怎麼回答呢?

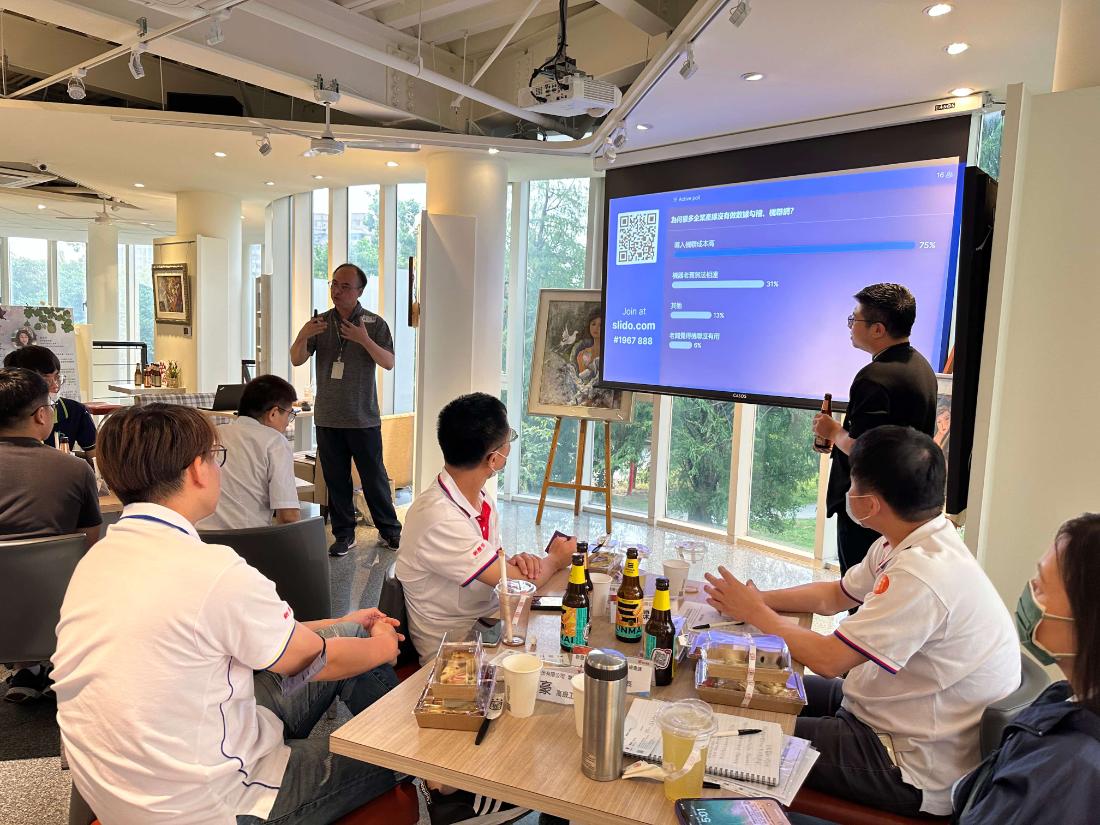

9/15 職人研究室現場合照花絮

不管是什麼產品,想要從無到有產出,必須經歷許多繁雜的環節:從進料、生產製造、組裝到包裝出貨,都需要非常多的人力和機械設備來讓整條產線順利運轉,但只要其中一個小地方出現問題,就會造成停等浪費,甚至是影響原訂交貨日期,造成公司財務、名譽上的損失!

而這次職人研究室的活動主題,就是和大家一起聊聊,在製造現場中,大家都遇到哪些問題?又要如何解決設備停等、提高稼動率、杜絕停等浪費~

9/15 職人研究室現場合照花絮

你遇到的是問題,還是結果?

在活動一開始,主持人就先拋出大家最重視問題:工廠全廠平均與工站最高的稼動率各是多少?如何計算出這個數值?又有哪些設備相關的停等問題?

然而很妙的是,即便是同間公司的員工,會因為不同部門、職位,每人說出的答案也有所差距,像是某製造藥用膠囊的製造組的課長回答到:全廠平均稼動率大概是80%~90%,最高製程稼動率大約是80%左右;而另一位副課長卻回答全廠平均稼動率大概是70%~80%。而該公司目前遇到的主要問題則有以下幾點:機台容易故障、缺少技師進行設備維修、人力不足的情況下導致員工要常加班等。

而另一間專門做腳踏車零件的李組長分享到:全廠稼動率大概是60%~70%,目前主要問題是:雖然有使用快速換模換線的技術,但因應少量多樣化的訂單特性,機台停等問題嚴重,造成許多不必要的浪費。

還有某間生產塑膠材料為主的生管副理分享到:他們廠內大概十幾台設備,全廠平均稼動率大概80%~90%,最高製程稼動率大約是90%左右,一直想要再提高設備稼動率,但卻屢屢因為原材料NG、量測時而造成機台停等問題嚴重。

看到這邊,大家可以一起想一下,並試著回答以下幾點問題:

1.這些設備稼動率的數據是如何蒐集來的?

2.如果想要重現現場找到原因,在蒐集數據時,只要蒐集關鍵數據就好,還是蒐集越完整的數據越好?又或是需要蒐集哪些項目的數據?

3.到底什麼才是關鍵數據?

9/15 職人研究室現場合照花絮

造成停等浪費、稼動率低的原因有哪些?

全場來賓分享完後,可以發現到,即使生產項目不同、但都還是會遇到類似的問題:設備機台有問題時,無法即時通知人員,或是已通知相關人員,但卻因為人力吃緊,無法進行異常排解,造成停等浪費;又或是人員在花在找刀、架刀、等料、程式調整、品質檢驗的時間太久,造成過多無謂的浪費。

又或是機台數據資料都仰賴人工抄寫,但現在很多工廠的訂單都是少量多樣化製程的的模式,如果又有很多機台,需要花費大量時間和人力在進行「數據蒐集」這塊,而且蒐集而來的也並非「即時」數據,還有可能出錯!

會有這些問題,就是每一個環節沒有確實連接起來,看似每一個流程都有人在執行,但執行中遇到的問題和結果,卻都沒有系統性的連接起來,無論是機台設備還是人員,都有著「斷鏈」的現象!

9/15 職人研究室現場合照花絮

從案例看到問題根本

而上面這些問題,都可以從講師接下來分享的例子中,找出線索與答案!

睿宸永業是一間從事精密金屬零件生產製造的公司,主要生產汽車、半導體產業零件加工,而他們跟很多企業一樣,一開始的時候都是採用大量的人力土法煉鋼來完成,但隨著公司規模越做越大,發現以人力的方式很難即時掌握設備生產狀況,都要等到隔天才能收集紙本報工資訊,生產進度及人員效率無法即時反應,管理者不易管理。不僅如此,加工程式還散落在各機台中,操作人員無法取得正確版本,大大影響良率及調機效率。

這些都是結果,問題的根本就是沒有系統性來即時蒐集機台設備的數據資料、沒有一套可遵循的SOP方案來管理加工程式,環環相扣的結果下造成設備稼動率低下、成本增加的窘境。

而在導入機聯網和客製化的方案後,有著明顯的改變:調機效率提高22%、資訊即時性提高70%、設備稼動率提高22%、電費降低10%!這些都不是單純在機台放多大包的乖乖可以做到的,而是因為導入機聯網後,設定即時報工機制:不僅停等原因能即時回報,也可以掌握機台稼動的能力,搭配客製化方案後,做到加工程式統一管理與下放,才能提高調機效率!

9/15 職人研究室現場合照花絮

成功的關鍵是什麼?

對於製造業來說,能否如期交付訂單才是最重要的事情!

每一間工廠、每一位員工都是為了做到訂單如期交付這點而共同努力著,但為什麼還會產生這麼多問題呢?關於這一點林顧問也分享他多年來輔導各大企業的經驗:台灣企業最大的浪費就是跨單位的溝通協調!如果想要做到精實企業,必須要把真正的問題凸顯出來(根因),而想要成功的關鍵就是俱備「系統思維」,而一間企業不可能只有一個部門,想要整間公司能夠靈活願轉,跨單位如何順暢合作、不斷鏈,全都建立在良好、有效的「溝通協調」這點!只有消除顯性和隱性的浪費,人均產值才能最大化,才能打造所謂的幸福企業~

【職人研究室】在輕鬆甘苦經驗談之下一起激盪新想法、新解方,為公司創造價值!

期待在下次【職人研究室】看到您的參與!

也歡迎訂閱《職人研究室》,共享產業新知!

職人研究室

103 Followers

活動花絮

職人研究室

9/15如何根除設備停等 杜絶浪費?

職人研究室

103 Followers

我們使用本身的Cookie和第三方的Cookie進行分析,並根據您的瀏覽習慣和個人資料向您展示與您的偏好相關的廣告。如欲瞭解更多資訊,您可以查閱我們的隱私權政策。