2024-07-30

詹雯婷

1.3k

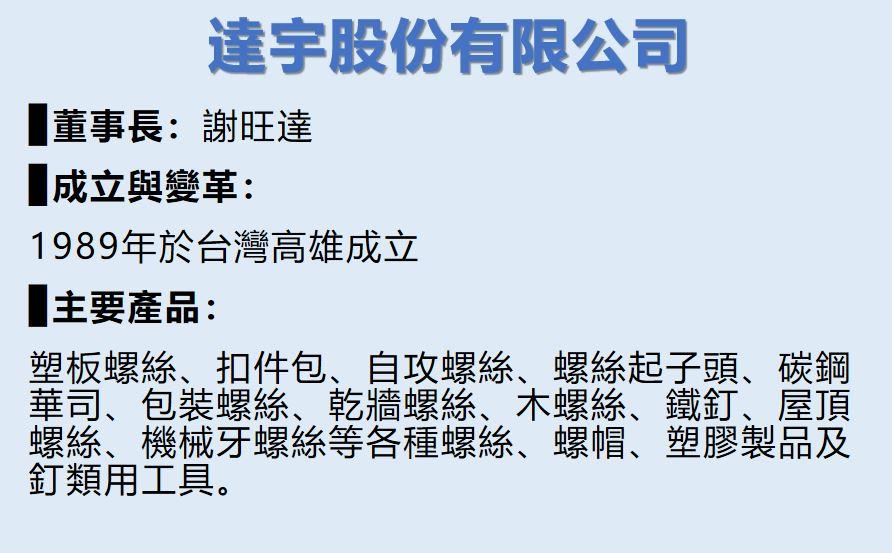

在扣件業立足35年的達宇股份有限公司,以DIY市場的小包裝方式,定期向海外客戶供應超過3,000種扣件和螺絲起子,建立關係企業和委外加工商的供應鏈。然而二代回台接班後,有感於企業逐漸壯大,若只仰賴現行系統,在資料處理及流程管控制度上顯得不足,將無法支撐公司未來的布局,因此需要更完善的系統及管理制度,才能幫助達宇提升和改善效率及內部管理。

台灣扣件業於世界出口名列前茅,以2023年來說,台灣螺絲扣件外銷總額超過47.7億美元,為全球第三大出口國,相當於在美國每十顆螺絲,就有四顆來自台灣,堪稱台灣之光。而歐盟碳邊境調整機制(CBAM)預計在2026年正式上路,扣件業是歐盟碳邊境調整機制第一波受影響的產業之一,因此台灣扣件業的發展備受矚目。

金屬工業研究發展中心精微成形研發處處長林崇田在「2024全球扣件產業論壇」中說過:「台灣扣件產業具有群聚優勢,若要數位轉型,必須對準模具精準、材料掌握、設備監控、模具監測、產線透明、品質預診六大面向需求,恪遵『策略至上』原則,在擬定實施策略後,進行建置成本分析,並多方整合、善用外部人力與資源,方能成功推動。」

在扣件業立足35年的達宇股份有限公司,一路走來累積了許多不同的客戶群,為了跟上全球趨勢,二代接班固然承受不小壓力,想要突破現況、做出一番成績的他們,也透過不同的視角,看見一些累積已久問題。

二代攜手接班,揭開舊制度隱藏的老問題

達宇最初從事小包裝扣件買賣業務,後來為了滿足DIY市場,轉變為提供整組的DIY工具(包含扣件、手工具的零件),且為了配合商品組合多樣化(如螺絲+手工具組),在包裝樣式上更加繁雜,因此光是塑膠包裝盒就有多種特殊規格、尺寸。

因業務考量,達宇遂於1993年建立了塑膠射出工廠,專門生產各種形狀和尺寸的塑膠盒,接著在1999年成立關係企業K-tool企業有限公司,專門製造手工具和高端絕緣螺絲起子。而在2010年,將包裝線和倉儲搬遷到位於仁武工業區的6000平方米的新建築,以提高產量。

達宇董事長謝旺達說:「我們不斷整合台灣扣件,除了螺絲、螺帽、鐵釘、壁虎、線鉤等零配件,還提供腳踏車零配件,基本上只要是在台灣找得到的產品,客戶有需求,我們都使命必達。」

達宇定期向海外客戶供應超過3,000種扣件和螺絲起子,建立關係企業和委外加工商的供應鏈,因此足以提供各種類型的台灣製扣件和螺絲起子商品與各種商品組合,提供一站式購物服務。通過開發多樣化且特殊的包裝外型,不斷擴展產品線,希冀做到為客戶提供全面的解決方案。

原本任職於美國外商公司的達宇二代—Ryan與太太Becky回台接班,有感於企業逐漸壯大,規模已發展成一個集團,不單單是一家小公司,若只仰賴現行系統,在資料處理及流程管控制度上顯得不足,將無法支撐公司未來的布局,因此需要更完善的系統及管理制度,才能幫助達宇提升和改善效率及內部管理。

回國後就開始積極評估更換系統的Ryan和Becky,也與董事長夫婦進行新舊想法的交錯討論。由於早期的定期盤存制作帳,看不出實際狀況,Ryan堅持要導入新系統以達改變的目的,因此得出將公司進一步推向E化的結果。恰逢2023年的經濟不景氣,他們心想:雖然公司在經營上有所影響,但也給予休息的機會,趁著訂單量的下降,新系統的導入可能正是時候。他們便決定利用這段時間來自我強化,以迎接景氣回升後的考驗。

結合專業第三方,實現企業改革決心

Ryan和Becky在選擇導入ERP系統時,是這樣想的:「我們參考了一些同業的經驗,再結合自身的需求,覺得鼎新可能在現階段最適合我們的。雖然模板化的系統感覺上或許比較沒有彈性,但沒有彈性的背後,隱含了很多的管理思維,這才是我們所需要的。」

他們認為,傳統產業的優點及弱點都在於人的自由性,可以很彈性、可以創造很多機會;相對的,人也可能造成很多錯誤。

在企業初創時,自由彈性是一個優點,但在企業擴大且人員增多時,若沒有相對應的管理機制來監督,過度的彈性就會造成損失,而鼎新的嚴謹剛好符合他們的想法。

Ryan說:「鼎新的『顧問體系』也是我們考量很重要的一點,因為企業內部沒有資源可以完整建構一個新的流程,鼎新顧問的重要性就在此顯現了。」

「以前認為的理所當然,可能就是導致效率不足的原因。」Becky有感而發:「所謂『當局者迷,旁觀者清』,我們覺得有經驗的第三方介入,會讓我們對於流程的架構更完整且更正確,所以我們最後選擇了鼎新。」

鼎新顧問團隊受其託付,釐清此次專案目標為「降低存貨週轉天數」,以先前的狀況來看,必須從提升對庫存的掌控、備料(算料)能力及生產進度掌握能力著手。

首先攤開來看,達宇有三大缺口需要解決:

1.無人總控訂單生產進度,缺乏生管角色

達宇缺乏一個專門負責統籌生產需求的生管角色,導致了生產和採購之間的協調困難,生產計劃無法有效執行,而各個部門之間的資訊傳遞也不暢,造成了更多的溝通障礙和生產過程中的混亂。這樣一來,生產線就容易因材料不足而被迫停工,可能導致訂單延遲交付、客戶不滿,進而影響商譽。

由於業務各追各的訂單,缺乏整體產能的安排調控,常會發生追單時才發現來不及生產,或者同時有其他人也要趕著出貨,因此,為了能達到準時出貨,就必須現場加班生產,而增加了人力成本。

2.採購行為不合理,以致庫存周轉天數過長、呆滯料過多

達宇內部無人控制或安排生產計畫,在接到訂單時,採購會根據訂單內容和過往的經驗來進行預估,因此經常會多買一些材料,試圖預防未來可能的需求;又或者考量近期需求較大而乾脆多買一點。

由於並非是依生產排程買料,因此容易造成很多材料實際上並不需要、或者需求量遠遠小於預估的問題,導致大量材料堆積在倉庫中,這不僅占用了大量資金,還增加了倉庫管理的難度和成本。

且因舊系統帳面庫存不準,現場也沒有即時的手寫庫存報表,無從得知真實的庫存狀況,為了確保不會有缺料風險,只好憑經驗多買料,造成庫存囤積,庫存周轉天數越來越長,還出現很多呆滯料,更糟的是,金屬品保存不當會生鏽,最終只能報廢。

3.舊系統數據不完整

達宇內部各單位資料都自行以紙本或線下管理,高階主管在追蹤各職能狀況時,會浪費人力重工及統整資料,且人工統整資料容易有誤,進而導致資料分析不準確,影響公司決策。

這些營運及管理上的缺口影響了公司上下,形成程度及範圍不一的痛點:

▉業務人員痛點

無法即時確認訂單生產進度,需以人工逐筆打電話去現場問,耗時且效率不佳。

▉採購人員痛點

.舊系統無即時的原物料庫存數量,造成採購對採購量判斷困難。

.採購進貨進度與生產計畫無法有效銜接,容易發生停工待料的狀況,增加逾期出貨的風險。

▉倉庫人員痛點

.帳料不一致,帳面顯示有料,實際上卻找不到。

▉現場人員痛點

.經常在執行生產時才發現缺料,現場生產無法提前安排計畫,導致生產天數拉長。

.生產進度靠紙本記錄,無論追查進度或完工狀況,都只能一張一張翻查,效率不佳,錯誤率也高。

▉財務人員痛點

庫存進出皆無即時記錄,因此無法計算各產品的實際成本,進而無法評估產品的合理毛利,使得財務都用定期盤存制在做財務報表。

這些痛點如何改善?解方於下一篇說明。

參考資料:遠見雜誌

智慧製造趨勢所

2,778 Followers

0則留言

智慧製造趨勢所

2,778 Followers

我們使用本身的Cookie和第三方的Cookie進行分析,並根據您的瀏覽習慣和個人資料向您展示與您的偏好相關的廣告。如欲瞭解更多資訊,您可以查閱我們的隱私權政策。