2024-08-27

詹雯婷

974

企業備料存貨含括前端採購的物料和後端儲存的貨物,其中關鍵就是數量和時間,需有合理的採購量及採購時間,才能達到供需平衡。不少企業有存貨成本過高的問題,通常就是源自這兩點弄錯了,要不多買了,要不太早買,才會造成存貨堆積。尤其現今少量多樣化的訂單居多,採購需應付快速變化的情形,倉庫管理上也增加了困難度。

「錢沒有不見,只是變成你喜歡的樣子」這句話,讓人在花費時感到更加愉悅;不過,若是錢沒有變成你喜歡的樣子,又該如何是好?對企業來說,資金是必要的資源,每日每月的資金流動,掌握了企業命脈,因此營運資金的管理十分重要,必須確保企業順利進行日常運營,以避免因資金短缺而受到限制。

然而現今為了滿足客戶短交期訂單、高達交率等各種要求,企業不得不採用高存貨來因應。雖說庫存是企業競爭力的展現,但也是一種成本壓力,實為雙面刃。若未妥善管理,庫存就會形同套牢的股票,卡在那裡動彈不得,而且還佔空間,甚至有保存時效的限制,對企業造成不小的傷害。

悲傷!錢放在倉庫看得到卻用不到

企業備料庫存含括前端採購的物料和後端儲存的貨物,其中關鍵就是數量和時間,需有合理的採購量及採購時間,才能達到供需平衡。不少企業有存貨成本過高的問題,通常就是源自這兩點弄錯了,要不多買了,要不太早買,才會造成存貨堆積。

因此,備貨人員需要確實管控商品庫存數量,做到倉庫商品先進先出,在符合交貨週期的計算下,不過度備貨庫存,避免占用資金,讓金流難週轉。尤其現今少量多樣化的訂單居多,採購需應付快速變化的情形,倉庫管理上同樣也增加了困難度。

過去一些企業常依憑經驗進行備料,既沒有區分出關鍵物料,也沒有確認是否真的缺料,只是找不到料便直接下單採購,導致多買、早買的狀況十分常見,因此造成存貨積壓,等於把企業的資金「卡」在倉庫裡,有的還高達數百萬、數千萬。而現今狀況更趨嚴重,甚至影響企業的資金週轉彈性,形成財務危機。

因此,企業平時儲備物料,需注意以下3項重點:

1.庫存數量

一旦庫存數量過多,會有資金積壓的問題。

2.庫存時間

產品儲存因時間過長可能會導致產品品質生變。

3.庫存空間

倉庫儲存空間大小會影響產品存貨狀態有關,有規劃與合理的配置有利於管理與備貨,避免找不到料而導致貨物堆積過久,造成品質問題。

存貨政策用得好,改善成效看得到

鼎新顧問團隊遇到企業客戶有這類問題時,大多會制定「存貨政策」,搭配相對應的機制,例如以條碼管理庫位,並進行出貨單條碼化管理,執行貨物先進先出,備貨完畢系統自動執行扣帳,出庫對應系統庫存,使料帳一致。再者,可串聯ERP系統將庫位與物料直接整合,領用物料與備貨完畢,出貨後即時扣帳,減少盤點作業誤差。

▉長新科技

痛點

.品項多且以人工作業易失準

所有品項多達三萬多個、又是少量多樣的接單模式,因為資訊不正確且不即時,工作多半靠經驗處理,交易資料都是以人工作業,供需也不容易抓得準,因此採購買料都會預留風險值,導致多買、早買,長期下來累積很多的庫存。

.倉儲標示不清、放置混亂

倉儲存放區域標示不清,成品、呆滯物料都放在一起,不僅東西不容易找,且因排產不順,備料時間與內容不精準,缺料狀況頻繁,造成無法即時順利生產開工。

.代理商品有多餘成本則自行吸收

有代理商品,若沒有計算好下單的量跟時間,多餘的量就得由長新承擔。

導入智能物流方案之後的改變:

.存貨週轉天數一年後降低25天,降幅達27%,整體存貨金額降低874萬。

.訂單如期達交率提升43%,訂單平均交期縮短5天,同期累計銷售額增加857萬。

依鼎新顧問的「有限排產機制規劃」,協助長新設計排產負荷表,當生管接到需求後,可透過這張表掌握每天每個製程的產能狀況。如果是負數,就表示已經超出負荷,生管可快速模擬調整;不僅可快速回應業務能出貨的時間,也可依這樣的計畫展開採購計畫,杜絕多買早買的狀況發生。

再搭配每日產線組長的進度回報,確實掌握生產進度;每日早上進行檢討,如有延遲,當天即安排追補計畫,趕快跟上生產進度;由於資訊和數據都透明可查,業務可自行透過系統,了解進度,更快、更精準地回應客戶的需求和詢問。

另外,每月檢討標準工時、移轉批量的適當性;不斷修正,以達最適化,讓產銷的效能發揮最大。

還有「存貨政策機制規劃」,建立倉儲5S運作,成立「5S委員會」展開改善推動,儲位與區域的規劃與標示建立,落實改善,確實做到容易找、容易拿。

延伸閱讀:如何利用庫存管理,提高資金運用率?

長新科技-存貨週轉天數改善機制與成效

▉德士凸輪

痛點

大陸廠的物料是由台灣總部供給,加上市佔率高達八、九成,一天要出貨量相當地大。而交期又因客戶要求而從一個月縮短至兩週;為了供應兩岸市場需求,備料也從三個月變成目前一個半月,但金額上可能高達上億,這些對各個部門來說都很緊迫,必須把這些數字能夠抓得更精準。

導入智能物流方案之後的改變:

.利用企業統一系統入口,整合ERP與SFT廠區生產追蹤等系統進行企業數位化。

.導入BI商業智慧系統的例外管理與自訂報表,與ERP資料整合,讓生產與採購透過BI資料能夠抓出ERP資料的異常點。

.透過MES製造執行及SFT生產追蹤等系統來管理生管製令的發放,讓各段的進出站,可以回饋到生管,資訊就會更完善,隨時掌握產品的進度。

▉安得烈

痛點

從庫存報表上看到每年庫存成本一直增加,原來是因為經常找不到東西,找不到就採購進貨,造成資金浪費。期望庫存管控透明化,降低存貨成本,並以採購規劃與齊料管理減少缺料對生產衝擊。

導入智能物流方案之後的改變:

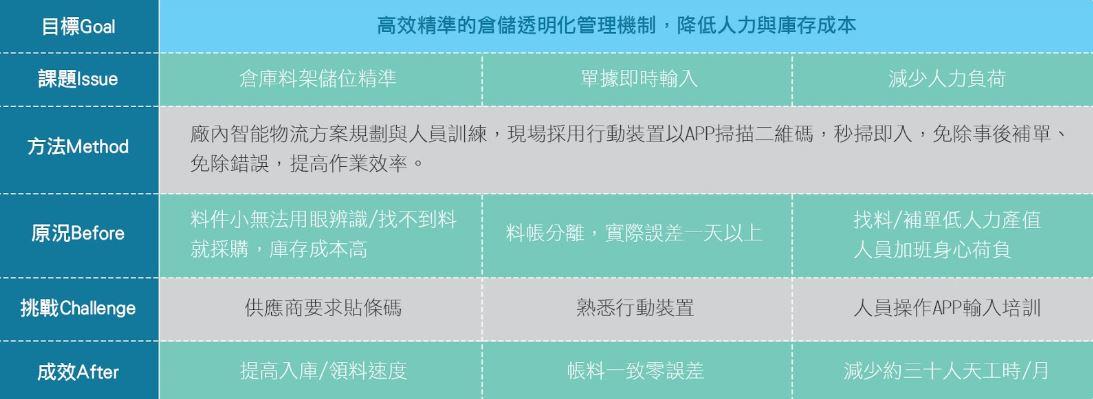

為達倉儲料架儲位精準,要求供應商貼條碼,且現場採用行動裝置以APP掃描QR Code,提高入庫/領料速度,也就不會因找不到料就採購,造成庫存成本高。

A級供應商中有80%上線答覆交期及出貨狀況,對於安得烈在掌握進貨入庫的時程與數量有很大的幫助,並將物料分包與貼標籤碼的工作轉嫁在源頭的供應商,節省進貨/理貨工時。

延伸閱讀:【安得烈】廠內智物流增營運效益,智慧製造穩扎基本功

安得烈-倉儲改善策略

▉聖威光電

痛點

.備料掌握不佳

產品號依供應商進行拆分,一物多料導致庫存難以進行控管與歸納,延長整體備料作業時間,導致料件晚買或漏買,影響後續生產計劃。

.存貨庫存不明

製程良率低但找無改善點,為了滿足出貨而導致半成品、成品堆積。若從品質控管來檢視,通測、環測、終測等不同階段的半成品與成品共用品號,無法歸納品質狀態外,生產加工指示無法明確指令、可出貨庫存數據無法確定,備貨狀況不佳。

導入智能物流方案之後的改變:

.訂單達交率提升28%

.生產齊套從27%提升至76%

.製程準時完工從27%提升至33%

1.備料提升物料清晰度

以存貨政策分類,依需求調節最適安全庫存量與補貨點,與備料計畫執行,照存貨分類監控進貨時間供需調整交期,並依照交期追料。以存貨水準制訂與監控,耗用量波動大之關鍵料搭配安全庫存做請購提醒。業務單位根據過去歷史銷售資料,並通知生管、物控進行算料備料,如此維持並提升庫存周轉天數,加強備料精準度。

2.加強品質控管提高可出貨庫存

以品質追溯規劃制定分析、改善矯正與預防對策,生產品質持續穩定後,明確定義品質組織,並標定追溯範疇、制訂檢驗項目及作業標準與生產品質異常,管制規範則利用ERP與iSPC報表進行追蹤分析,例如品號批號追溯表、製程能力報表等,開立檢討會議時可查看廠商不良原因分析表進行討論。

藉由系統數據力,讓備料與品質管理精進,釋放積壓存貨,降低重工損耗,聖威訂單達交率提升28%,生產齊套從27%提升至76%,製程準時完工從27%提升至33%,讓整體備貨效率得到最有效提升。

延伸閱讀:備貨是什麼?完整了解備貨的內容與關鍵優勢

倉庫不是保險箱,需要維持正確的流動才能增進營收

坊間民俗說法往往視財如水,就是認為金錢是動產,必須要流動,才能帶來「錢滾錢」的收入。一般理想的存貨狀態,無非是「以實際訂單的需求作根據來買料」,才算是有效的採購管理,但一些突發事件、資訊不足或不正確的誤判,導致企業存貨失衡,資金就被囤在倉庫裡,「流」不出去,也「滾」不進來,形同鎖住不動的保險箱,既無法增值,也無法運用。

因此,企業若能在倉儲上做有效規劃,不僅提高找尋物料的效率,維持合理的存貨數量,還可以減少空間的占用,降低庫存成本。這樣一來,企業的資金運用上有了更大的彈性空間,就有創造或提高收益的機會,也能強化企業對市場變化的適應力,提升企業競爭力。

智慧製造趨勢所

2,778 Followers

下載白皮書

數位倉儲管理助企業降本增效,打造物流競爭新優勢

企業如何透過完善的倉儲物流機制,結合數位化工具,實現高效管理?材料、成品、資金與資訊的即時掌控很重要

1則留言

玲

2025/06/18

謝謝分享

0

0

回覆

智慧製造趨勢所

2,778 Followers

我們使用本身的Cookie和第三方的Cookie進行分析,並根據您的瀏覽習慣和個人資料向您展示與您的偏好相關的廣告。如欲瞭解更多資訊,您可以查閱我們的隱私權政策。